Prawidłowo wskazana wyparka to urządzenie, którego kluczowym zadaniem jest odparowanie rozpuszczalnika (najczęściej wody) z roztworu w celu jego zagęszczenia. Opis „komora grzejna, komora oparów i skraplacz” dokładnie odpowiada klasycznej budowie wyparki: w komorze grzejnej medium grzewcze (para wodna, olej termiczny) przekazuje ciepło do produktu, w komorze oparów następuje oddzielenie pary od cieczy, a w skraplaczu odprowadza się parę w postaci kondensatu. W przemyśle spożywczym takie urządzenia stosuje się do zagęszczania soków owocowych, mleka, serwatki, przecierów pomidorowych, a także roztworów cukru czy ekstraktów przypraw. Dzięki temu można zmniejszyć objętość produktu, obniżyć koszty transportu i magazynowania oraz uzyskać odpowiednie parametry technologiczne, np. wymagany ekstrakt Brix. Moim zdaniem warto kojarzyć, że w wyparkach bardzo ważna jest kontrola temperatury i podciśnienia – w praktyce często stosuje się wyparki próżniowe, żeby ograniczyć degradację barwy, aromatu i witamin. Dobre praktyki zakładowe i normy branżowe zalecają też stosowanie układów wielostopniowych (wyparki wieloefektowe), które pozwalają odzyskiwać ciepło z kolejnych efektów i znacząco obniżać zużycie energii. W nowocześniejszych liniach spotyka się także wyparki z obiegiem wymuszonym i z zewnętrznymi wymiennikami ciepła, co poprawia intensywność wymiany ciepła i ułatwia mycie w systemie CIP. Warto zapamiętać sam schemat: grzanie → odparowanie → skraplanie, bo to jest typowy układ stosowany właśnie w wyparkach, a nie w mieszalnikach czy dyfuzorach.

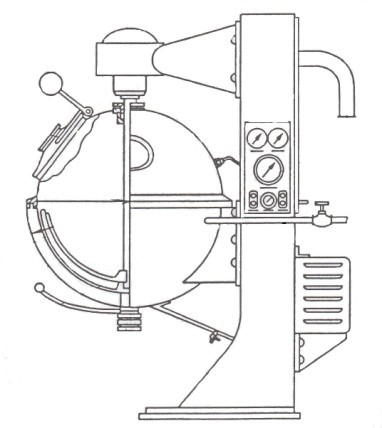

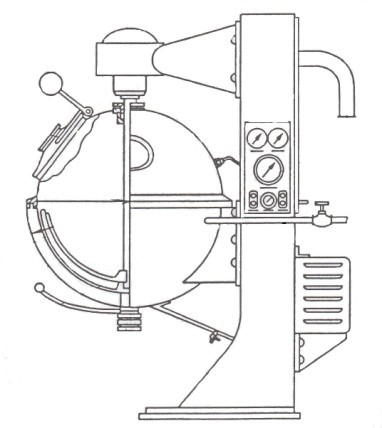

Urządzenie pokazane na rysunku łatwo pomylić z innymi aparatami procesowymi, zwłaszcza jeśli kojarzymy głównie kształt zbiornika, a mniej zwracamy uwagę na funkcję i elementy instalacji. Określenie dyfuzor w technologii żywności odnosi się zazwyczaj do aparatów, w których zachodzi dyfuzja składników z surowca stałego do cieczy, na przykład w przemyśle cukrowniczym przy ekstrakcji cukru z buraków. Taki aparat ma zupełnie inną konstrukcję: długi, często poziomy lub wieżowy, z systemem przenośników ślimakowych lub łańcuchowych, a nie kulistą komorę z płaszczem grzejnym i skraplaczem. Mylenie dyfuzora z wyparką wynika często z tego, że oba procesy dotyczą roztworów, ale pełnią zupełnie inną rolę – w dyfuzorze pozyskujemy składnik, w wyparce zagęszczamy roztwór przez odparowanie rozpuszczalnika. Autoklaw z kolei służy głównie do sterylizacji i pasteryzacji w opakowaniach jednostkowych, pod podwyższonym ciśnieniem i temperaturą. Z zewnątrz faktycznie może przypominać zamykany kocioł z pokrywą na rygle, manometrami i zaworami bezpieczeństwa. Kluczowa różnica jest jednak taka, że w klasycznym autoklawie nie ma typowego układu komory oparów i skraplacza do ciągłej pracy odparowującej; medium grzewcze (para lub woda) ma tylko zapewnić odpowiednie warunki cieplne do obróbki cieplnej produktów, a nie skoncentrować roztwór. Częsty błąd polega na tym, że jeśli widzimy manometry i masywną konstrukcję, to automatycznie kojarzymy to z autoklawem, pomijając opis elementów funkcjonalnych. Mieszalnik natomiast projektuje się przede wszystkim pod kątem intensywnego mieszania, homogenizacji czy rozpuszczania składników. Ma mieszadło o dobranym kształcie, czasem płaszcz grzewczy lub chłodzący, ale nie występuje tam typowy, wydzielony układ skraplacza, a komora oparów nie jest podstawowym modułem. W mieszalniku para powstaje raczej jako zjawisko uboczne przy podgrzewaniu, a nie jako główny produkt procesu. Z mojego doświadczenia w szkolnych i zakładowych ćwiczeniach najczęściej myli się właśnie autoklaw z wyparką, bo oba urządzenia bywają pionowe, masywne i wyposażone w instalację parową. Dlatego warto zawsze wrócić do opisu: jeśli mamy komorę grzejną, komorę oparów i skraplacz pracujący w sposób zorganizowany, to mówimy o wyparce, a nie o dyfuzorze, autoklawie czy zwykłym mieszalniku.