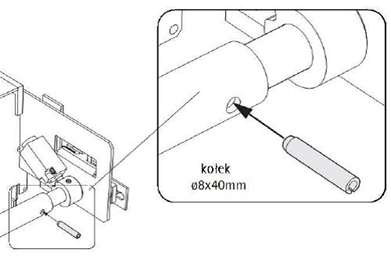

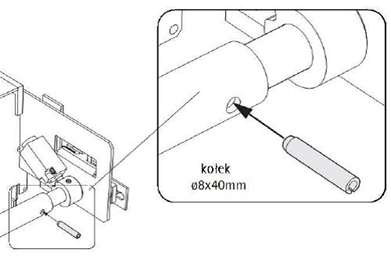

No i właśnie o to chodzi – średnica otworu powinna odpowiadać nominalnej średnicy kołka sprężystego, czyli w tym przypadku 8 mm. To jest taka branżowa reguła, której lepiej się trzymać, bo wtedy montaż przebiega bez niepotrzebnych problemów. Kołki sprężyste są tak zaprojektowane, że po wciśnięciu w otwór minimalnie się ściskają i dzięki temu mocno się trzymają, nie wypadają i przenoszą spore siły. Gdyby otwór był choć trochę większy, to cała idea sprężystości kołka przestaje mieć sens, a całość może się zacząć luzować. Z mojego doświadczenia wynika, że jeśli w dokumentacji technicznej jest oznaczenie „kołek Ø8”, to nie kombinujemy z większym wiertłem, tylko bierzemy 8 mm (najlepiej świeże i ostre, żeby otwór wyszedł idealnie). W praktyce, np. przy montażu zamków, tulei czy innych detali, dokładność tego otworu przekłada się na trwałość i bezpieczeństwo połączenia. Warto też wiedzieć, że według norm (np. ISO 8752) zawsze otwór powinien być równy nominalnej średnicy kołka sprężystego. Kołek sam się dopasowuje przez lekkie sprężyste ściśnięcie, dlatego odpowiedź Ø8 mm to jedyne poprawne rozwiązanie – praktyczne i zgodne ze sztuką.

Prawidłowy dobór średnicy otworu pod kołek sprężysty to wbrew pozorom sprawa dosyć fundamentalna. W praktyce bardzo często spotykam się z błędnym przekonaniem, że powinno się stosować otwór „minimalnie większy” niż średnica kołka. To jest typowy mit – jeśli wybierzemy otwór 9 mm pod kołek Ø8 mm, element po prostu nie będzie miał odpowiedniego zacisku i kołek nie spełni swojej funkcji sprężystego trzymania. Zbyt duży otwór może prowadzić do obluzowania całej konstrukcji, zwłaszcza przy dynamicznych obciążeniach czy drganiach. Z kolei wywiercenie otworu 7 mm jest zbyt ryzykowne – kołek może w ogóle nie wejść albo w trakcie wciskania zdeformuje się, co często kończy się uszkodzeniem zarówno kołka, jak i materiału, w którym go montujemy. Pojawia się też czasem pokusa, by sugerować się długością kołka (np. 40 mm), a nie średnicą – to też jest błąd, bo długość odnosi się tylko do głębokości osadzenia, a nie do średnicy otworu. Warto mieć świadomość, że normy branżowe (np. ISO 8752) jednoznacznie wskazują: otwór wykonujemy dokładnie na średnicę nominalną kołka sprężystego, czyli w tym przypadku 8 mm. Takie rozwiązanie gwarantuje pewne i trwałe połączenie, bez ryzyka luzowania czy uszkodzenia elementów. W mechanice precyzja wymiarów to podstawa – nawet jeśli różnica wydaje się niewielka, to w praktyce ma ogromne znaczenie dla jakości i bezpieczeństwa całej konstrukcji.