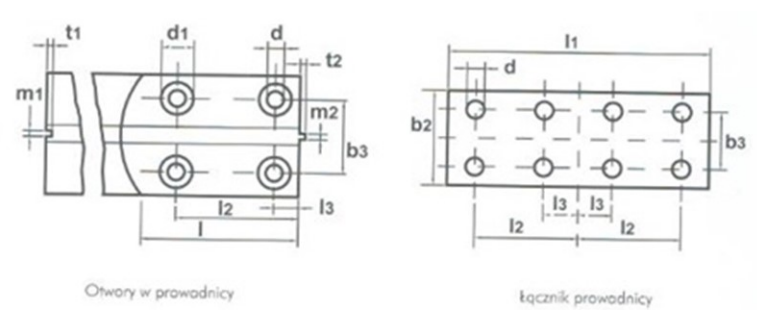

Wybrałeś śrubę M12 i to jest właściwy wybór w tym przypadku. Do połączenia dwóch prowadnic typu T 90/A, bazując na danych zamieszczonych w tabeli, należy zwrócić uwagę na wymiar otworów montażowych, który w kolumnie „d” wynosi 13 mm. Standardowo, dla otworów o średnicy 13 mm stosuje się właśnie śruby z gwintem M12, co wynika bezpośrednio z norm stosowanych w przemyśle maszynowym (np. PN-EN ISO 4017, PN-EN ISO 4762). Praktyka pokazuje, że dobór odpowiednich śrub ma kluczowe znaczenie, bo zbyt cienkie śruby nie zapewnią koniecznej wytrzymałości, natomiast zbyt grube nie będą pasowały do przygotowanych otworów. Często spotyka się sytuacje, gdzie ktoś próbuje zastosować śruby M10 do takich otworów, ale wtedy pojawia się problem z luzami, które mogą wpłynąć na precyzję połączenia i trwałość całego układu. Z mojego doświadczenia wynika, że najlepiej zawsze sprawdzić katalog producenta albo opierać się na normach, bo to gwarantuje bezpieczeństwo i prawidłową eksploatację. W realnych zastosowaniach, np. w montażu prowadnic maszyn CNC albo transporterów, dobór śrub o niewłaściwym rozmiarze prowadzi do poważnych usterek. Tak więc wybór M12 to nie przypadek, tylko konsekwencja trzymania się dobrych praktyk technicznych i standardów branżowych. Warto też zwrócić uwagę, że poprawne dokręcenie śrub i zastosowanie nakrętek samokontrujących zwiększa trwałość połączenia, co jest często pomijane przez mniej doświadczonych monterów.

Wybór śrub o rozmiarach innych niż M12 do połączenia prowadnic T 90/A wynika najczęściej z błędnej interpretacji wymiarów otworów lub przyzwyczajeń z innych typów połączeń. Otóż otwory montażowe w tych prowadnicach mają średnicę 13 mm, co jest jasno podane w tabeli w kolumnie „d”. Śruba powinna być dobrana tak, by jej gwint pasował możliwie najściślej do otworu – z zachowaniem odpowiedniego luzu montażowego. W praktyce przemysłowej i według katalogów norm PN-EN ISO, do otworów 13 mm przeznaczone są właśnie śruby M12. Próba użycia śrub M8 lub M10 prowadzi do powstania zbyt dużych luzów, przez co połączenie traci swoją sztywność i wytrzymałość – może powstać efekt luzowania się połączenia już po krótkim czasie eksploatacji, co bezpośrednio zagraża bezpieczeństwu i trwałości maszyny. Z drugiej strony śruba M16 wymagałaby powiększenia otworów, co jest niezgodne z dokumentacją techniczną prowadnicy i mogłoby osłabić jej konstrukcję albo nawet uniemożliwić prawidłowy montaż łącznika. Częsty błąd polega na kierowaniu się wyłącznie wytrzymałością śruby, a nie dopasowaniem do otworu – w rzeczywistości liczy się precyzja i zgodność z normami, bo to zapewnia bezpieczeństwo urządzenia i komfort pracy z takim połączeniem. W praktyce warsztatowej nierzadko widuję próby „ratowania” połączeń śrubami o mniejszej średnicy i dodatkowymi podkładkami, ale to tylko prowizorka, która w dłuższej perspektywie kończy się awarią. Przestrzeganie zaleceń producenta i norm branżowych to podstawowy element profesjonalnego montażu i nie powinno się tego bagatelizować. Warto zawsze sprawdzić dokumentację oraz katalogi, żeby dobrze dobrać elementy złączne, bo nawet taki drobiazg jak średnica śruby ma realny wpływ na żywotność i bezpieczeństwo konstrukcji.