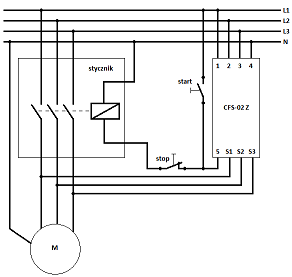

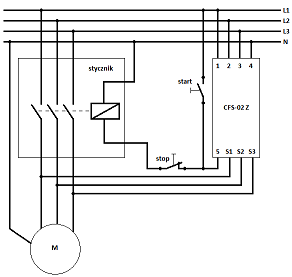

Właściwie wybrana odpowiedź dotyczy zastosowania czujnika kontroli faz, co jest kluczowym elementem w nowoczesnych instalacjach przemysłowych zasilających silniki trójfazowe. Czujnik taki, oznaczony tu jako CFS-02 Z, monitoruje obecność wszystkich trzech faz oraz ich prawidłową kolejność. Z mojego doświadczenia wynika, że brak takiego zabezpieczenia to prosta droga do przepalenia uzwojeń silnika, szczególnie w przypadku asymetrii zasilania lub zaniku jednej z faz. W praktyce, jeśli czujnik wykryje nieprawidłowości, blokuje załączenie stycznika, chroniąc silnik przed uszkodzeniami mechanicznymi i elektrycznymi. To zgodne z wymaganiami normy PN-EN 60204-1 dotyczącej bezpieczeństwa maszyn. Wiele sytuacji serwisowych pokazuje, że prosta awaria w rozdzielni, typu wypalenie się jednego toru, potrafi narobić ogromnych strat, jeśli nie mamy takiego czujnika. Moim zdaniem, większość nowoczesnych zakładów nie wyobraża sobie pracy bez kontroli ciągłości i kolejności faz, bo to jeden z najważniejszych elementów ochrony prewencyjnej. A dobry czujnik potrafi nawet rozpoznać chwilowe zaniki, które dla sterowanych komputerowo systemów bywają fatalne w skutkach. Często spotyka się różne wersje tych urządzeń – od prostych, tylko z przekaźnikiem, po bardziej rozbudowane z komunikacją cyfrową. Technika idzie do przodu, ale zasada działania pozostaje ta sama: bezpieczeństwo przede wszystkim.

Pytanie dotyczyło konkretnego zastosowania układu sterowania z rysunku, więc warto dobrze rozumieć, po co w ogóle stosuje się takie schematy. Wiele osób myli czujnik kontroli faz z innymi zabezpieczeniami, co może wynikać z podobnego wyglądu urządzeń w szafach sterowniczych. Przykładowo, ochrona termiczna układu opiera się na pomiarze temperatury uzwojeń silnika lub prądu pobieranego przez silnik i wyzwalaniu zabezpieczenia przy przegrzaniu – tutaj jednak nie widzimy termików ani przekaźników przeciążeniowych, które miałyby zareagować na zbyt wysoką temperaturę. Z kolei ochrona przepięciowa kojarzy się głównie z warystorami, iskiernikami czy ogranicznikami przepięć, których zadaniem jest upływ energii z przepięć do ziemi – tego typu elementy mają inne symbole i miejsce montażu, zazwyczaj przy wejściu zasilania. Zmiana kierunku obrotów silnika natomiast wymagałaby obecności przynajmniej dwóch styczników przełączających kolejność dwóch faz, co jest typowym układem mostka, a na schemacie mamy tylko jeden stycznik oraz czujnik faz. To typowy błąd, że przekaźnik fazowy jest mylony z automatem przełączającym kierunek, bo fizycznie zajmują podobne miejsce w szafie. Najczęstsze nieporozumienie wynika z nieuwzględnienia funkcji czujnika – jego głównym celem jest niedopuszczenie do pracy silnika przy braku którejkolwiek fazy lub przy nieprawidłowej kolejności, co jest bardzo istotne z punktu widzenia ochrony zarówno sprzętu, jak i procesu produkcyjnego. W praktyce, brak takiego czujnika to poważne ryzyko kosztownych awarii, a w wielu branżach to wręcz obowiązkowe wyposażenie zgodnie z normami bezpieczeństwa. Warto zatem zawsze dokładnie analizować, co do czego służy w układzie i nie polegać wyłącznie na ogólnych skojarzeniach.