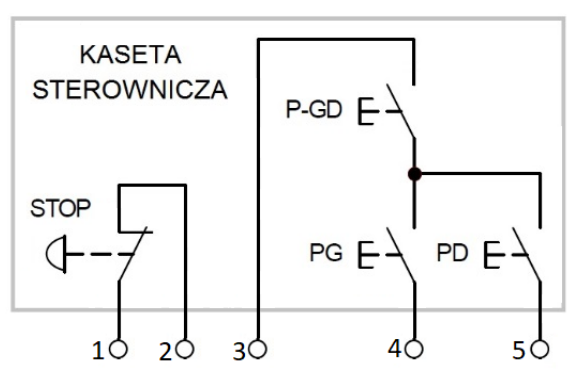

Dobry trop! W tym przypadku wybór PD to strzał w dziesiątkę i zaraz wytłumaczę dlaczego. Jeśli spojrzysz na wyniki pomiarów, dla punktów 3-5 oraz 4-5 rezystancja wynosi ∞ zarówno w stanie wyłączonym, jak i załączonym. To oznacza, że niezależnie od położenia przycisku, przez styki nie przepływa prąd – czyli są one permanentnie rozwarte. W praktyce dla przycisku PD (patrz na schemat – zaciski 4-5) powinno być tak: kiedy przycisk jest naciśnięty (załączony), rezystancja między tymi punktami powinna spaść do bardzo niskiej wartości (blisko zera, typowo poniżej 0,5 Ω). Jeśli tak się nie dzieje i cały czas pokazuje ∞, to ewidentnie mamy do czynienia z uszkodzonym stykiem. Takie sytuacje spotyka się dość często – styki ulegają zużyciu albo mechanicznie się zakleszczają. Wymiana przycisku PD będzie konieczna, żeby zapewnić prawidłowe działanie kasety sterowniczej i bezpieczeństwo użytkowania urządzenia. W branży elektrycznej zawsze zwracamy uwagę, by po każdym montażu lub przeglądzie dokonać podobnych pomiarów i od razu eliminować takie usterki, bo niesprawny styk w sterowaniu dźwigiem to poważny problem – może zablokować cały układ lub wprowadzić w błąd system zabezpieczeń. Warto pamiętać, że zgodnie z normami (np. PN-EN 60204-1) rezystancja styków roboczych nie powinna przekraczać kilkuset miliomów, a każdy przypadek „nieskończoności” w stanie załączonym wymaga natychmiastowej interwencji. Z mojego doświadczenia wynika, że lepiej od razu wymienić taki element niż próbować go czyścić czy naprawiać, bo często to jest tylko chwilowe rozwiązanie. Takie praktyczne podejście sprawdza się w realnej eksploatacji – i zwykle ratuje skórę przed większymi awariami.

Jeśli masz wątpliwości, warto spojrzeć na temat z perspektywy typowych błędów w analizie schematów sterowniczych i pomiarów rezystancji. Często podczas interpretacji wyników można założyć, że każdy styk odpowiada konkretnemu przyciskowi i jeśli nie widzimy na pierwszy rzut oka oczywistych odstępstw, to wszystko jest w porządku. Jednak taka rutyna bywa myląca. W tym zadaniu kluczowe jest zrozumienie, jak działa mechanika styków i co naprawdę mówią nam wartości rezystancji. W teorii: jeśli styk jest wyłączony (nie wciśnięty), powinien mieć dużą rezystancję (najczęściej powyżej kilku megaomów lub wręcz ∞), a po załączeniu – rezystancja powinna być bardzo niska (kilka setnych, maks kilkadziesiąt setnych oma). W przypadku prezentowanych wyników, jedynie dla połączenia 3-5 (czyli styk PD według schematu) rezystancja pozostaje nieskończona zarówno na wyłączonym, jak i na załączonym przycisku. To wskazuje, że nie dochodzi do zamknięcia obwodu – kontakt jest przerwany, czyli styk uszkodzony. W praktyce często błędnie podejmuje się decyzję o wymianie innych przycisków, np. STOP lub PG, sugerując się błędnie wyższą rezystancją niż oczekiwano lub drobnymi odchyleniami. Bywa też, że myli się funkcje styków (np. myśli się, że styk 1-2 z niską rezystancją w stanie wyłączonym to usterka – ale to charakterystyka typowa dla przycisku NC STOP). Typowy błąd to też nieuwzględnianie tego, że część styków w kasetach jest połączona szeregowo lub równolegle, co może fałszować interpretację, jeśli nie ma się pełnego obrazu schematu. Standardy branżowe wyraźnie mówią, że styk, który w stanie załączonym nie daje niskiej rezystancji, kwalifikuje się do wymiany. Z mojego doświadczenia, pomijanie tak prostych testów kończy się potem dziwnymi, trudnymi do zdiagnozowania awariami w układach automatyki. Warto zawsze podchodzić do pomiarów metodycznie i nie ufać pierwszemu wrażeniu – a szczególnie nie sugerować się stanem styków innych niż te, które pomiar jednoznacznie wskazuje jako niesprawne.