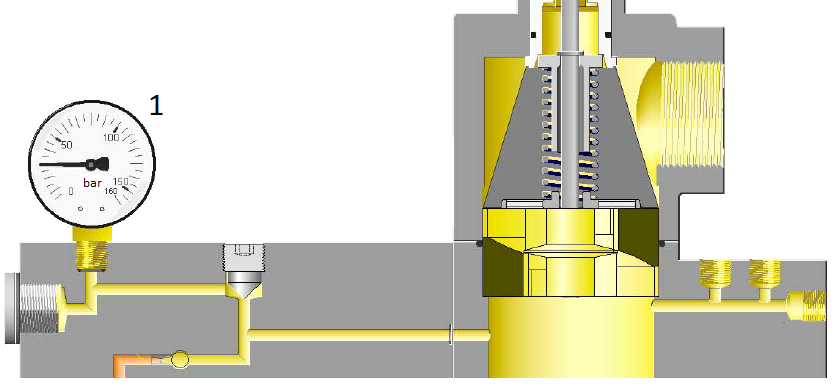

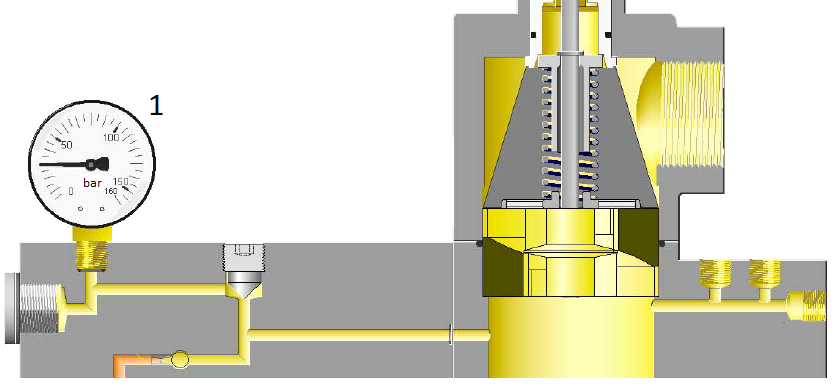

Element oznaczony cyfrą 1 na rysunku to klasyczny manometr, czyli przyrząd do pomiaru ciśnienia oleju w układzie hydraulicznym. Moim zdaniem to jedno z najważniejszych narzędzi diagnostycznych w każdej instalacji tego typu – bez znajomości aktualnego ciśnienia w układzie praktycznie nie da się bezpiecznie eksploatować dźwigu. W praktyce, podczas serwisowania wind hydraulicznych, bardzo często odczytuje się wartość właśnie z tego wskaźnika, aby sprawdzić, czy układ pracuje w normie. Przeciętne ciśnienie robocze ustawia się zgodnie z wytycznymi producenta, najczęściej w granicach 80–150 bar, zależnie od typu dźwigu. Źle ustawione ciśnienie to prosta droga do awarii siłownika, przegrzania oleju czy nawet niebezpiecznych sytuacji w ruchu kabiny. Z mojego doświadczenia wynika, że początkujący często pomijają ten prosty wskaźnik podczas przeglądów, a potem dziwią się, że coś nie działa jak trzeba. Zgodnie z dobrą praktyką, warto regularnie kontrolować manometry i reagować na wszelkie odchylenia, zanim dojdzie do poważniejszych problemów. Branżowe standardy, takie jak PN-EN 81-20, wskazują na konieczność stosowania elementów umożliwiających kontrolę parametrów pracy, a właśnie taki manometr jest podstawą. Warto też pamiętać, że prawidłowy odczyt ciśnienia jest podstawą do dalszej diagnostyki – pozwala wykryć np. nieszczelności czy zużycie pompy hydraulicznej. Prosty element, a tak istotny!

Na pierwszy rzut oka można pomylić wskaźniki w bloku zaworowym, szczególnie jeśli nie ma się wprawy w rozpoznawaniu typowych elementów hydrauliki siłowej. Wskaźnik pokazany na rysunku to manometr, czyli przyrząd służący wyłącznie do pomiaru ciśnienia oleju w instalacji. Zdarza się, że ktoś błędnie interpretuje tego typu wskaźnik jako miernik temperatury – jednak manometry zawsze mają podziałkę w jednostkach ciśnienia (najczęściej bar lub MPa), a nie temperatury. Temperatura oleju jest równie ważna, ale do jej kontroli służą zupełnie inne czujniki, montowane w innym miejscu układu. Jeśli chodzi o pomiar obciążenia kabiny lub siły nacisku, to są to parametry, które również się monitoruje w windach, ale robi się to zupełnie innymi metodami, np. czujnikami tensometrycznymi umieszczonymi na linach lub siłownikach. Manometr nie jest w stanie podać tych danych, bo nie mierzy ani masy, ani bezpośrednio siły – on pokazuje tylko aktualne ciśnienie w przewodzie hydraulicznym. Takie mylne skojarzenia biorą się pewnie z uproszczonego patrzenia na układ: ktoś widzi wskaźnik i od razu zakłada, że pokazuje 'coś ważnego', nie wchodząc w szczegóły techniczne. W praktyce poprawna identyfikacja przyrządów pomiarowych to podstawa bezpieczeństwa i sprawnej obsługi dźwigu hydraulicznego. Warto jeszcze zwrócić uwagę, że zgodnie z praktyką branżową i zapisami norm, każdy manometr powinien mieć czytelną skalę i być regularnie sprawdzany pod kątem prawidłowości wskazań. Błędne rozumienie funkcji wskaźników prowadzi do złej diagnostyki i problemów eksploatacyjnych, co w branży dźwigowej bywa bardzo kosztowne i – co gorsza – niebezpieczne.