Pytanie 1

Strategia, która opiera się na planowaniu zapotrzebowania na materiały w oparciu o przewidywany popyt, aby zgromadzić niezbędne surowce do produkcji (zapasy) w jednym miejscu, to

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

Strategia, która opiera się na planowaniu zapotrzebowania na materiały w oparciu o przewidywany popyt, aby zgromadzić niezbędne surowce do produkcji (zapasy) w jednym miejscu, to

Tradycyjny model systemu składania zamówień oparty na poziomie informacji realizowany jest przy założeniu, że

Aby poprawić standardy usług spedycyjnych oraz dostosować się do przepisów prawa, Polska Izba Spedycji i Logistyki rekomenduje stosowanie Ogólnych Polskich Warunków Spedycyjnych. Do wdrożenia tych zasad wymagane jest

Obiektem przeznaczonym do składowania luzem ziarna zbóż jest

Rysunek przedstawia wózek

Na podstawie danych zamieszczonych w tabeli ustal, który dostawca nie zrealizował dostawy w uzgodnionym terminie.

| Dostawca | Data otrzymania zamówienia | Uzgodniony termin realizacji dostawy | Data realizacji dostawy |

|---|---|---|---|

| A. | 01.06.2016 r. | 7 dni | 05.06.2016 r. |

| B. | 12.05.2016 r. | 5 dni | 16.05.2016 r. |

| C. | 24.06.2016 r. | 14 dni | 09.07.2016 r. |

| D. | 25.05.2016 r. | 8 dni | 31.05.2016 r. |

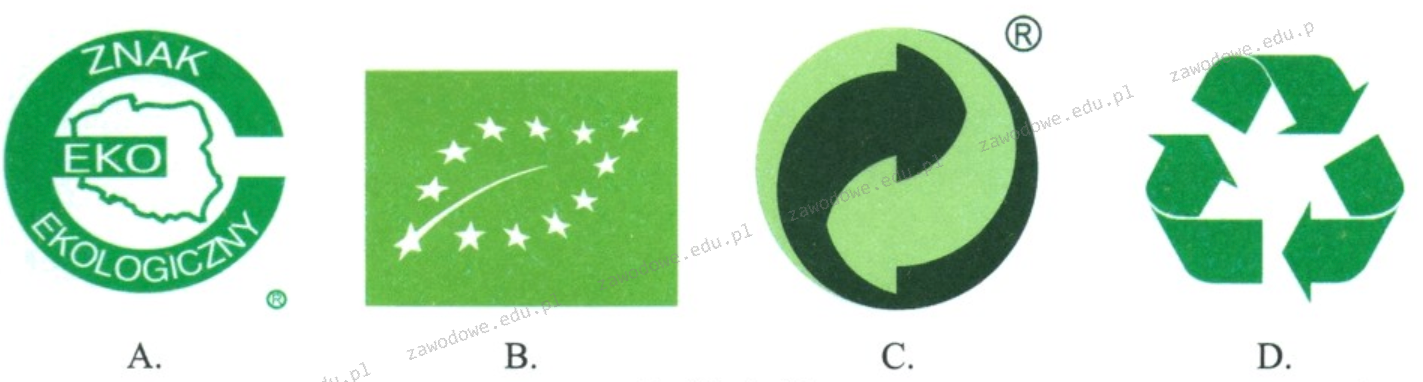

Który znak jest przyznawany przez jednostki akredytacyjne Komisji Europejskiej produktom ekologicznym wytwarzanym w państwach Unii Europejskiej?

Specjalistyczna funkcja w magazynie, która polega na łączeniu produktów pochodzących z różnych zakładów w przesyłki według zamówień klientów, to

Warzywa mrożone powinny być składowane w odpowiednich magazynach

Korozję mogące występować w przypadku materiałów opisuje

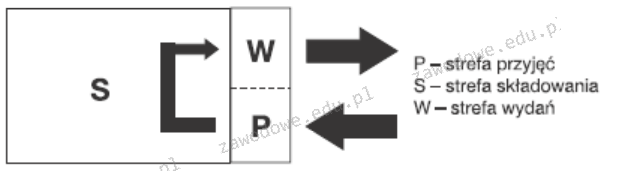

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

W czasie inwentaryzacji w magazynie odkryto:

− brak 120 szt. konfitury truskawkowej po 2,50 zł/szt.,

− nadwyżkę 90 szt. konfitury wiśniowej po 2,60 zł/szt.

Komisja inwentaryzacyjna postanowiła zrekompensować niedobór konfitury truskawkowej nadwyżką konfitury wiśniowej. Wartość rekompensaty zgodnie z zasadą mniejsza ilość – niższa cena wyniesie?

Tabela przedstawia cennik usług przewozowych. Ustal wartość netto usługi przewozu 10 ton artykułów przewożonych w kontrolowanej temperaturze na odległość 100 km.

| Ceny jednostkowe netto w zł | ||

|---|---|---|

| Rodzaj towaru | Waga ładunku | Stawka za 1 km ładowany |

| 1. Towary neutralne | 1 000 – 2 999 kg | 1,90 zł |

| 3 000 – 5 999 kg | 2,10 zł | |

| 6 000 – 14 999 kg | 2,40 zł | |

| 15000 – 24 000 kg | 2,80 zł | |

| 2. Towary niebezpieczne oraz wymagające kontrolowanej temperatury | 1 000 – 2 999 kg | 2,40 zł |

| 3 000 – 5999 kg | 2,70 zł | |

| 6 000 – 14 999 kg | 3,00 zł | |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Firma transportowa "Smyk" używa następującego cennika przewozu: 1 - 10 palet: 2,00 zł/km, 11 - 21 palet: 2,50 zł/km. Jaką kwotę poniesie firma za transport 19 palet na trasie Poznań - Bydgoszcz (120 km)?

Do zadań realizowanych w obszarze kompletacji zalicza się

Dokumentem, który odnosi się do wydania towaru w ramach gospodarki magazynowej, jest

Planowanie dostaw materiałów dla procesu produkcji wymaga opracowania strategii

Jakiego typu centrum logistyczne charakteryzuje się terenami o powierzchni od 5 do 10 ha oraz zasięgiem oddziaływania od 2 do 10 km?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na opakowaniu towaru umieszczone są logo przedsiębiorstwa, jego nazwa, waga jednostki pakowanej, symbol bezpieczeństwa oraz kod EAN. Informacje zawarte na opakowaniu mają kluczowe znaczenie dla realizacji funkcji opakowania?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zorganizowany ciąg działań związanych z zapewnieniem zasobów to

Która z metod oceny jakości odebranych towarów opiera się na obserwacjach wykonywanych za pomocą zmysłów?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

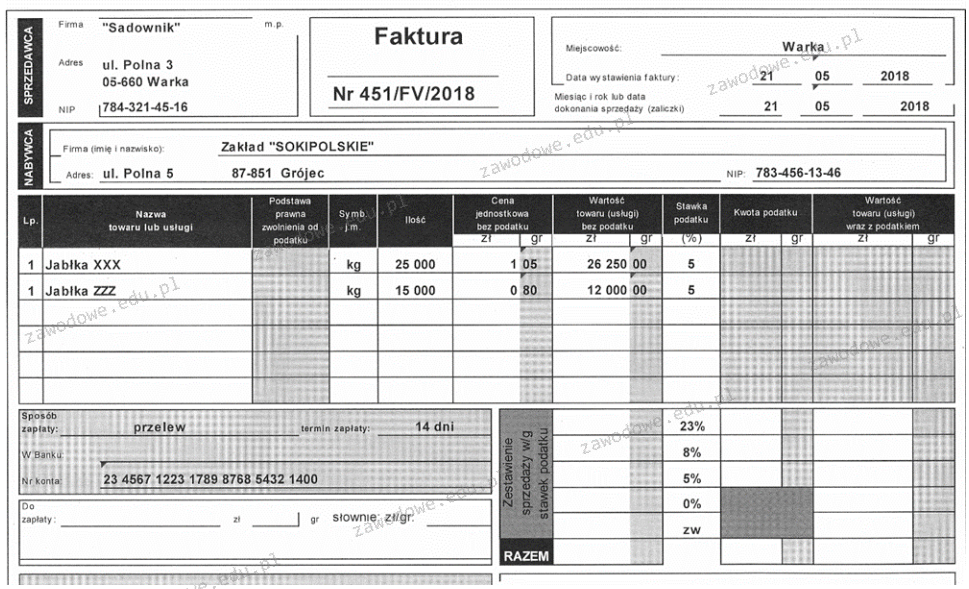

Na podstawie faktury oblicz kwotę podatku w pozycji RAZEM za zakupione materiały.

Gdy łączny koszt przechowywania wynosi 6 000 zł, a powierzchnia magazynu to 6 000 m , jaka jest wartość wskaźnika kosztu utrzymania powierzchni magazynowej?

Zarządzanie stanami magazynowymi przez dostawcę w łańcuchu dostaw jest przykładem strategii

Na stanowisku do szlifowania obrabiany jest blok silnika z czterema cylindrami. Czas potrzebny na szlifowanie jednego cylindra wynosi (Tj) = 0,5 roboczogodziny, a czas przygotowawczo-zakończeniowy dla jednego bloku silnika (Tpz) = 1,0 roboczogodziny. Jakie będzie całkowite zapotrzebowanie czasu pracy (Tp) na obróbkę jednego bloku silnika o 4 cylindrach?

Na rysunku przedstawiono

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Czym jest EDI?

Firma handlowa zamierza nawiązać współpracę z jednym dostawca palet. W tabeli przedstawiono kryteria doboru dostawcy oraz ich wagi. Który dostawca palet powinien zostać zaproszony do nawiązania współpracy z firmą handlową?

| Kryteria doboru i ich wagi | Dostawca opakowań | |||

|---|---|---|---|---|

| Dostawca Alfa | Dostawca Beta | Dostawca Gamma | Dostawca Delta | |

| Cena (0,4) | 3 | 5 | 4 | 5 |

| Jakość (0,3) | 4 | 3 | 4 | 4 |

| Terminowość (0,3) | 5 | 3 | 3 | 4 |

Sposób składowania zapasów w magazynie, w którym często pobierane towary umieszczane są w pobliżu strefy wydań, a rzadziej pobierane artykuły przechowywane są głębiej w strefie składowania, odpowiada kryterium

Wydatki na wynagrodzenia pracowników magazynowych w pierwszym kwartale wyniosły 24 000 zł. Jeśli w styczniu zatrudnionych było 4 pracowników, w lutym 5, a w marcu 3, to jaki był średni miesięczny wskaźnik kosztów zatrudnienia jednego pracownika magazynowego?

Jaką wartość miał zapas początkowy Zp w sieci dystrybucji, jeśli zapas w punkcie końcowym wynosi Zk = 2 400 szt, sprzedano Z = 1 000 szt., a dostawy wyniosły D = 400 szt.?

System RFID do automatycznej identyfikacji rozpoznaje ładunki przy użyciu metod

Dokumenty potwierdzające wydania w magazynie, to

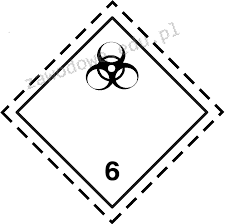

Przedstawiony znak umieszczony na pojeździe oznacza, że przewożone są materiały