Pytanie 1

Na zdjęciu przedstawiono

Wynik: 30/40 punktów (75,0%)

Wymagane minimum: 20 punktów (50%)

Na zdjęciu przedstawiono

Kompletacja z użyciem głosu, w której pracownik magazynu otrzymuje polecenia przez słuchawki, a ich realizację musi potwierdzić poprzez odczyt cyfr i liter znajdujących się w miejscu, do którego został skierowany, dotyczy systemu

Termin "szybkiej reakcji" w logistyce obsługi klienta oznacza

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do urządzeń transportu wewnętrznego o ograniczonym zasięgu, które służą do przenoszenia nosiwa i towarów w pionie, poziomie oraz pod kątem, zaliczamy

Produkty w grupie X w kontekście analizy zapasów XYZ to

Dokument potwierdzający zamówienie na surowiec realizowane na podstawie Incoterms EXW zazwyczaj zawiera

Jakiego typu regał powinno się zastosować w magazynie do przechowywania rur metalowych o długości 3 metrów?

Planowanie strefy magazynowej powinno uwzględniać między innymi

Jaka sytuacja występuje w systemie produkcyjnym, gdy punkt o najniższych możliwościach produkcji ogranicza przepływ towarów oraz materiałów, jednocześnie ustalając granice wydajności dla całego systemu produkcyjnego?

Którą metodę wydań stosuje magazyn Hurtowni PAPIRUS zgodnie z zapisami w przedstawionej kartotece magazynowej?

| KARTOTEKA MAGAZYNOWA | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Pieczęć firmy: | Hurtownia PAPIRUS ul. Długa 34 87-100 Toruń | Nazwa: kalkulator KTM/symbol indeksu: k/15-87 Jednostka miary: szt. | |||||||

| Lp. | Data | Symbol i nr dokumentu | Jednostkowa cena ewidencyjna [zł] | Ilość (szt.) | Wartość (zł) | ||||

| Przychód | Rozchód | Zapas | Przychód | Rozchód | Zapas | ||||

| 1. | 02.06.2021 r. | PZ 216/2021 | 8,00 | 7 500 | - | 7 500 | 60 000,00 | - | 60 000,00 |

| 2. | 04.06.2021 r. | WZ 310/2021 | 8,00 | - | 4 000 | 3 500 | - | 32 000,00 | 28 000,00 |

| 3. | 08.06.2021 r. | WZ 319/2021 | 8,00 | - | 1 500 | 2 000 | - | 12 000,00 | 16 000,00 |

| 4. | 09.06.2021 r. | PZ 221/2021 | 8,20 | 5 000 | - | 7 000 | 41 000,00 | - | 57 000,00 |

| 5. | 10.06.2021 r. | PZ 224/2021 | 7,90 | 3 000 | - | 10 000 | 23 700,00 | - | 80 700,00 |

| 6. | 14.06.2021 r. | WZ 321/2021 | 7,90 | - | 2 500 | 7 500 | - | 19 750,00 | 60 950,00 |

Marszruta produkcyjna może być przedstawiona przy użyciu

Ile wynosi koszt przechowywania jednej paletowej jednostki ładunkowej (pjł) w ciągu tygodnia, jeśli przez magazyn w tygodniu przepływa 200 pjł, a roczne wydatki na magazynowanie sięgają 416 000,00 zł, przy założeniu, że w roku jest 52 tygodnie?

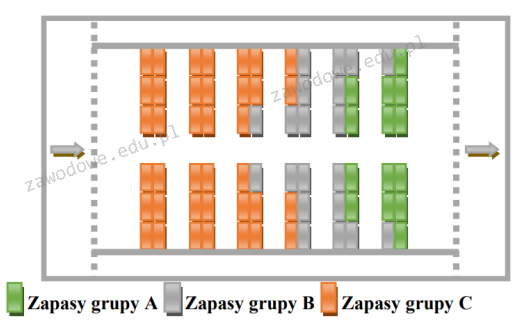

Na ilustracji jest przedstawione rozmieszczenie w magazynie grup zapasów wydzielonych na podstawie analizy ABC sporządzonej według kryterium

Niniejszy stan zapasów niezbędny do zapewnienia ciągłości produkcji w zakładzie wynosi 70 sztuk puszek. Ile sztuk nadwyżki zapasu ma zakład, jeśli na początku miesiąca stan magazynu wynosił 60 sztuk, a w trakcie kolejnego miesiąca zakupiono dodatkowe 30 sztuk puszek? Żadne z złożonych puszek nie zostały użyte w produkcji?

System MRP jest powiązany z planowaniem zapotrzebowania

Jakie oprogramowanie informatyczne stosuje kody kreskowe w procesie dystrybucji?

Zakład produkujący musli pracuje na trzech zmianach po 8 godzin. Wydajność każdej zmiany wynosi 1 tonę musli. Na każde 100 kg musli firma używa 15 kg żurawiny. Ile żurawiny jest potrzebne do produkcji musli w ciągu jednego dnia?

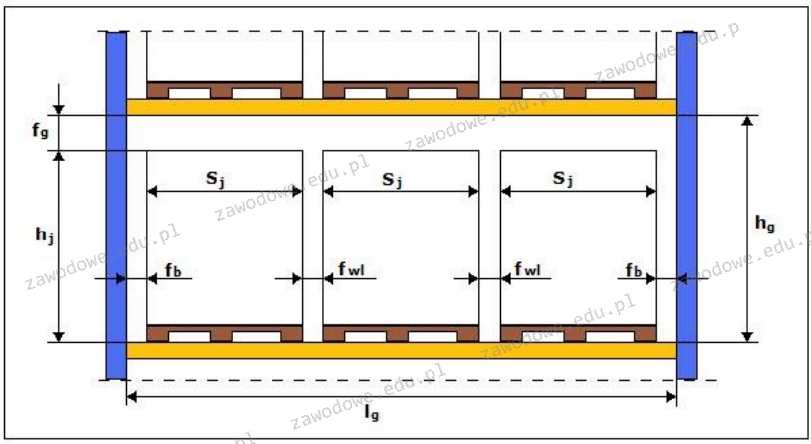

Paletowe jednostki ładunkowe (pjł), utworzone na paletach EUR, są składowane w regale stałym ramowym 0 parametrach przedstawionych na rysunku. Maksymalnie ile warstw kartonów o wysokości 300 mm zmieści się na palecie, jeżeli wysokość gniazda regałowego wynosi hg = 1 600 mm, a wielkość luzu manipulacyjnego fg = 100 mm?

Jaką kwotę należy zapłacić spedytorowi morskiemu w przypadku, gdy obsłuży on 2 kontenery 40' oraz 3 kontenery 20', przy stawce 100 USD/TEU (20-stopowa jednostka przeliczeniowa)?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przy realizacji zamówienia odbioru jakościowego towaru, co należy sprawdzić?

Zakład produkcji łożysk ustalił jednostkowy koszt wytworzenia łożyska tocznego na poziomie 1000 zł. Firma oferuje swoje wyroby z narzutem zysku wynoszącym 40% na jednostkowy koszt produkcji. Ustalona cena brutto, wliczając 23% podatek VAT dla jednego łożyska tocznego, wynosi

Jakim skrótem określa się system informatyczny wykorzystywany do zarządzania w dystrybucji?

Oblicz powierzchnię modułu magazynu, w którym umieszczone są dwie palety o wymiarach 1,2 × 0,8 × 0,144 m (dł. × szer. × wys.) ustawione prostopadle bez zachowania przestrzeni na manipulację. Pomiędzy paletami znajduje się pas transportowy dla wózków o szerokości 2,5 m?

Zapas strategiczny w firmie produkcyjnej odnosi się do towarów

Konwencja, która reguluje umowy dotyczące międzynarodowego transportu artykułów spożywczych szybko psujących się, nosi nazwę

Jakim rodzajem produkcji wyróżnia się stocznia?

Jaką metodę określania rozmiaru dostaw należy zastosować, jeśli mają one charakter cykliczny, dostępne środki transportu mają ustaloną nośność, a dostawca ustalił minimalną wielkość partii do wydania?

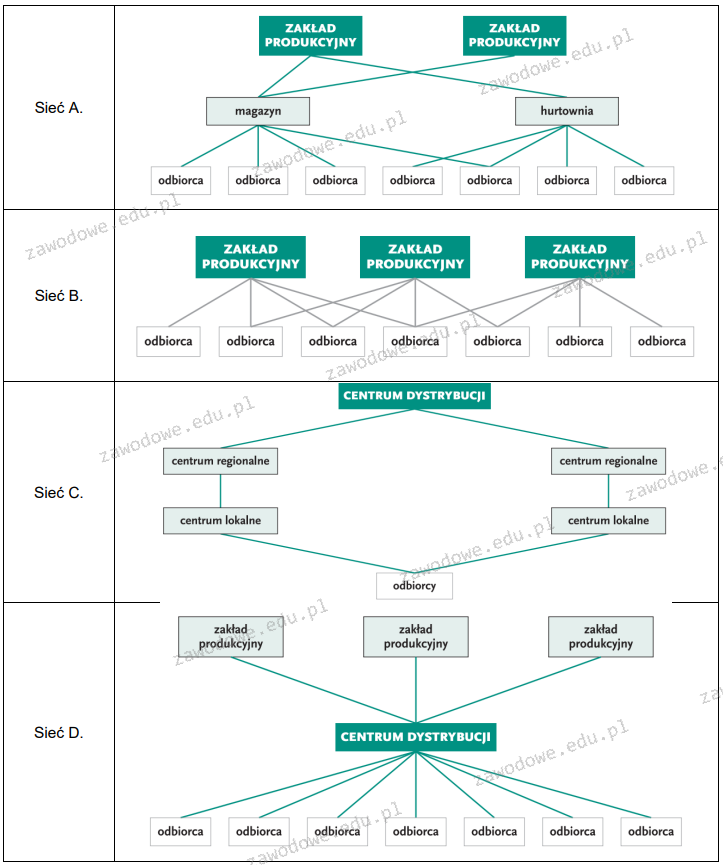

Który schemat przedstawia sieć dystrybucji zcentralizowanej?

Przedstawiony na rysunku znak umieszczony na opakowaniu oznacza

W jednej skrzynce znajduje się 20 butelek o objętości 0,2 litra. Klient złożył zamówienie na 100 litrów określonego napoju. Ile skrzynek z tym napojem powinno być dostarczonych do odbiorcy?

Czym jest recykling?

Wydatki związane z zatrudnieniem pracowników w magazynie oraz amortyzacją sprzętu magazynowego są klasyfikowane jako koszty

Aby ujednolicić oznaczenia na opakowaniach zbiorczych, wprowadzono etykietę logistyczną EAN-UCC. Jest to przykład

Który z poniższych systemów informatycznych służy do określenia potrzeb materiałowych w produkcji?

Kto odpowiada za analizę kosztów logistycznych związanych z działalnością magazynu?

Jaką jednostką organizacyjną zajmującą się normalizacją jest w Polsce?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Dokument celny, który w międzynarodowym transporcie drogowym pozwala na transport towarów bez kontroli celnej przy przejeżdżaniu przez granice krajów tranzytowych oraz na opłacanie ceł w miejscu docelowym towarów, to