Pytanie 1

Wydatki związane z amortyzacją lub wynajmem budynków magazynowych to wydatki

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Wydatki związane z amortyzacją lub wynajmem budynków magazynowych to wydatki

W magazynie, jaką zasadę składowania określa metoda rotacji zapasów?

ERP to akronim oznaczający planowanie

Roczny poziom przyjęć do centrum dystrybucji wynosi 180 000 jednostek towarowych na rok. W roku występuje około 300 dni roboczych. Zapas zabezpieczający wynosi 40% dziennego strumienia dostaw i wynosi

Zlecanie usług transportowych zewnętrznemu operatorowi oznacza

Przedstawiona tabela zawiera dane dotyczące stanu zapasów oraz liczbę wyrobów gotowych montowanych w przedsiębiorstwie na dwóch zmianach. W związku z koniecznością realizacji 9 przenośników taśmowych, firma powinna zamówić

| Elementy montażu | Stan zapasów w sztukach | Montaż wykonywany podczas I zmiany w sztukach | Montaż wykonywany podczas II zmiany w sztukach |

|---|---|---|---|

| silniki | 4 | 5 | 4 |

| taśmy | 5 | 4 | 5 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaki dokument powinien zostać wydany w przypadku przeniesienia wyrobu gotowego z magazynu A do magazynu B w jednym przedsiębiorstwie?

Maszyny oraz urządzenia uniwersalne, które mają zdolność do wytwarzania dowolnych wyrobów z konkretnej kategorii przedmiotów, znajdują zastosowanie w produkcji

Korzystając z informacji zawartych w tabeli, wskaż jak należy postąpić z zużytym olejem.

| Zestawienie rodzajów odpadów i metod ich unieszkodliwiania | ||||

|---|---|---|---|---|

| Lp. | Rodzaje odpadów | Metody unieszkodliwiania odpadów | ||

| Odzyskiwanie | Spalanie | Obróbka fizykochemiczna lub biologiczna | ||

| 1. | Odpady ciekłe podobne do ścieków | X | ||

| 2. | Odpady zawierające metale ciężkie | X | ||

| 3. | Odpady zawierające organiczne substancje chemiczne | X | X | X |

| 4. | Zużyte oleje i rozpuszczalniki | X | X | |

| 5. | Zużyte kleje i farby | X | X | |

| 6. | PCB i węglowodory chlorowane | X | ||

| 7. | Przeterminowane środki ochrony roślin | X | X | |

Oblicz liczbę zamówień w ciągu roku w firmie SPORTEKS, jeśli całkowita sprzedaż wyniosła 260 000 zł, a wartość jednego zamówienia to 20 000 zł?

Do naturalnych cech określających zasady przechowywania zapasów zaliczamy

Jedną z metod organizacji przestrzeni magazynowej jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wyznacz wskaźnik poziomu obsługi klienta, zakładając, że w magazynie zarejestrowano łączną ilość wydań na poziomie 20 000 sztuk, z czego: liczba prawidłowych wydań wyniosła 18 000 sztuk, a liczba błędnych wydań to 2 000 sztuk?

Na podstawie danych zawartych w tabeli ustal ekonomiczną wielkość dostawy.

| Wielkość dostawy [kg] | Koszt utrzymania zapasu [zł] | Koszt uzupełniania zapasu [zł] | Całkowity koszt utrzymania i uzupełniania zapasu [zł] |

|---|---|---|---|

| 75 | 260,00 | 185,00 | 445,00 |

| 50 | 240,00 | 160,00 | 400,00 |

| 25 | 195,00 | 195,00 | 390,00 |

| 10 | 170,00 | 240,00 | 410,00 |

Jakie będą koszty związane z utrzymaniem magazynu, jeśli stawka wynosi 5,00 zł/m2, a jego powierzchnia to 10 x 15 m?

Mrożone warzywa mogą być przechowywane w magazynie przez kilka miesięcy, jeśli znajdują się w odpowiednim zakresie temperatur

Użytkowanie regału magazynowego, który ma trwałe odkształcenia, jest dozwolone

Który system komputerowy umożliwia integrację wszystkich procesów zachodzących w firmie na różnych poziomach?

Jeśli tygodniowy przeciętny stan magazynowy wynosi 600 sztuk, a przeciętny popyt to 1 200 sztuk, to jaki jest wskaźnik rotacji zapasu?

Do pojemnika w którym kolorze należy wrzucać puszki po napojach i konserwach?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

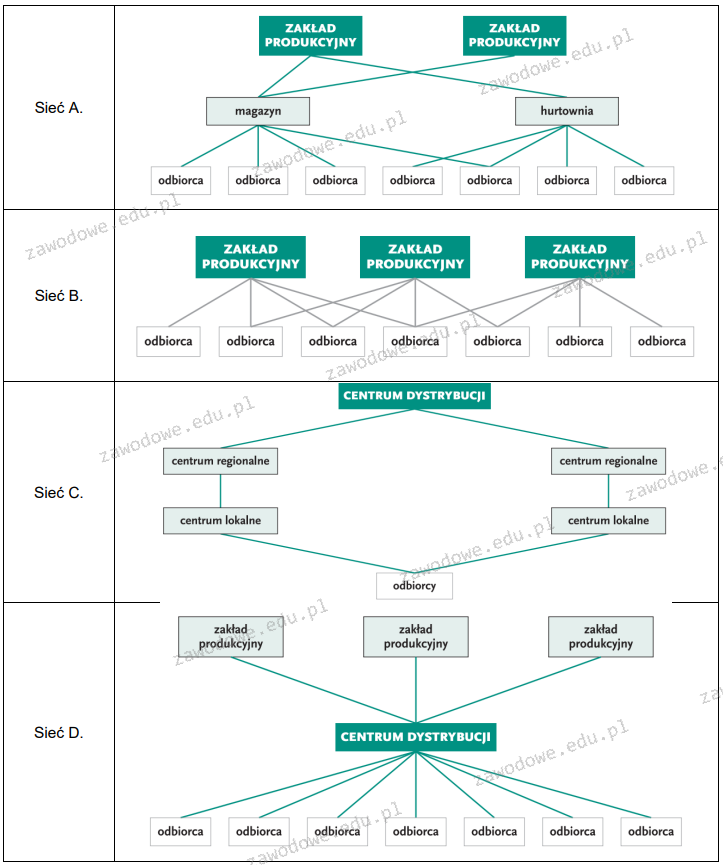

Który schemat przedstawia sieć dystrybucji zcentralizowanej?

Co oznacza gestia transportowa?

Zapas przechowywany w firmie, który jest wynikiem analizy ryzyka pojawienia się prognoz spekulacyjnych na rynku, to zapas

Tabela przedstawia cennik usług przewozowych. Na jego podstawie ustalono, że wartość netto usługi przewozu 10 t artykułów głęboko mrożonych na odległość 100 km wynosi

| CENY JEDNOSTKOWE NETTO w PLN | ||

| Rodzaj towaru | Waga ładunku | Stawka za 1 km ładowny |

| 1. Towary neutralne | 1 000 – 2 999 kg | PLN 1,90 |

| 3 000 – 5 999 kg | PLN 2,10 | |

| 6 000 – 14 999 kg | PLN 2,40 | |

| 15 000 – 24 000 kg | PLN 2,80 | |

| 2. Towar niebezpieczne oraz wymagające kontrolowanej temperatury | 1 000 – 2 999 kg | PLN 2,40 |

| 3 000 – 5 999 kg | PLN 2,70 | |

| 6 000 – 14 999 kg | PLN 2,90 | |

| 15 000 – 24 000 kg | PLN 3,10 | |

System ERP to narzędzie, które wspiera codzienną działalność firmy oraz przyczynia się do

Globalny Numer Identyfikacji Wysyłki (GSIN) to numer, który jest przyznawany przez

Część rachunkowości, której celem jest analiza oraz dostarczanie informacji zarządowi firmy dotyczących organizacji pracy i wykonywania zadań gospodarczych, określamy mianem rachunkowości

Jakie urządzenie nie wchodzi w skład transportu technologicznego?

W tabeli przedstawiono opisy zarządzania zapasami grup asortymentów. Który opis dotyczy klasyfikacji XYZ?

| Opis A. | Opis B. |

| Szybka reakcja na potrzeby konsumenta oraz maksymalna redukcja kosztów w całym łańcuchu dostaw. | Poziom utrzymania zapasów tworzą grupy: pierwsza I - największe zużycie, grupa II - średnie zużycie, grupa III - sporadyczne zużywane |

| Opis C. Udział wielkości sprzedawanych grup asortymentowych w I kwartale 2009 przedstawiał się następująco: grupa I – 80%, grupa II – 15%, grupa III – 5% | Opis D. Planowanie potrzeb materiałowych na podstawie prognozowanego popytu. |

Jaką maksymalną liczbę worków z nawozem o wymiarach 0,6 m x 0,5 m x 0,2 m (dł. x szer. x wys.) oraz masie własnej 60 kg można włożyć na paletę o wymiarach 1,2 m x 1,0 m x 0,1 m (dł. x szer. x wys.), biorąc pod uwagę ładowność palety wynoszącą 1 t oraz maksymalną wysokość paletowej jednostki ładunkowej równą 2 m?

Wskaż towary, które zaklasyfikujesz do grupy C według klasyfikacji ABC

| Towar | Ilość | Cena | Wartość | Wartość narastająco | % narastająco |

|---|---|---|---|---|---|

| Masło | 1500 | 2,35 | 3525,00 | 3525,00 | 22,81 |

| Cukier | 1125 | 2,10 | 2362,50 | 5887,50 | 38,09 |

| Jogurt | 850 | 2,40 | 2400,00 | 7927,50 | 51,29 |

| Kefir | 1300 | 1,60 | 2080,00 | 10007,50 | 64,75 |

| Oliwa | 700 | 2,90 | 2030,00 | 12037,50 | 77,88 |

| Ryż | 750 | 2,70 | 2025,00 | 14062,50 | 90,98 |

| Miód | 88 | 12,30 | 1082,40 | 15144,90 | 97,99 |

| Ocet | 70 | 2,30 | 161,00 | 15305,90 | 99,03 |

| Sól | 120 | 1,25 | 150,00 | 15455,90 | 100,00 |

Jeśli maksymalny zapas zgromadzony w magazynie wynosi 140 t, a całkowita ilość zapasów nierotujących to 10 t, to jaki jest poziom zapasu obrotowego w tym magazynie?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Poniższa tabela ilustruje pakiet usług logistycznych oferowanych przez

| Usługi transportowe | Usługi spedycyjne | Usługi manipulacyjne (za- i wyładunek) | Usługi magazynowania | Usługi komplementacji magazynowej | Inne usługi: marketingowe informacyjne np. finansowe |

Przedstawiono cztery zasady dotyczące gospodarowania opakowaniami i odpadami. Która z nich dotyczy recyklingu?

| Zasada I | Zasada II | Zasada III | Zasada IV |

|---|---|---|---|

| zapobieganie powstawaniu odpadów poprzez technologie czystej mniej odpadotwórczej produkcji | powtórne wykorzystanie odpadów poprzez ulepszanie technologii powtórnego wykorzystania materiałów odpadowych | bezpieczny przewóz odpadów, składowanie na wysypiskach jako rozwiązanie ostateczne | konieczność prowadzenia działań naprawczych w dziedzinie rekultywacji wysypisk |

| A | B | C | D |

Na terminal kontenerowy transportem kolejowym dostarczono 16 kontenerów. Jaki będzie całkowity koszt manipulacji* i składowania tych kontenerów na terminalu przez 16 dni?

| Cennik usług świadczonych przez Terminal Kontenerowy | ||

| Usługa | Stawka [zł] | Jednostka |

| Załadunek lub wyładunek ładunku z/do kontenera | 180,00 | kontener |

| Przeniesienie kontenera: | kontener | |

| 1. statek – plac lub odwrotnie | 84,00 | |

| 2. plac – wagon lub odwrotnie | 85,00 | |

| 3. plac – środek transportu drogowego lub odwrotnie | 81,00 | kontener |

| Składowanie kontenerów: 6-dniowy okres składowania kontenerów pustych i pełnych wliczony do stawki przeładunkowej. Po w/w okresie obowiązuje opłata w wysokości: 6,00 zł/kontener na dzień | ||

Ile wyrobów gotowych można utworzyć, jeżeli jeden z nich składa się z 3 elementów N oraz 4 elementów G, a do dyspozycji mamy 300 elementów N oraz 200 elementów G?