Pytanie 1

Jaki jest wskaźnik kosztów utrzymania powierzchni magazynowej, jeśli roczne wydatki na magazynowanie wynoszą 400 000 zł, a powierzchnia magazynu to 500 m2?

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Jaki jest wskaźnik kosztów utrzymania powierzchni magazynowej, jeśli roczne wydatki na magazynowanie wynoszą 400 000 zł, a powierzchnia magazynu to 500 m2?

Międzynarodowa organizacja non-profit, która zajmuje się tworzeniem standardów w obszarze zarządzania łańcuchem dostaw oraz popytem, to

Który dokument związany z obrotem magazynowym potwierdza wydanie artykułów poza przedsiębiorstwo?

Korozję mogące występować w przypadku materiałów opisuje

Możliwość wystąpienia bezpośredniej relacji między dostawcą a ostatecznym klientem możliwa jest dzięki zastosowaniu kanału dystrybucji

W sytuacji produkcji na zamówienie oraz konieczności zakupu materiału o znacznej wartości, rozwiązaniem na zmniejszenie wydatków na nabycie materiałów oraz koszty magazynowania jest system zamówień oparty na metodzie

Firma oferuje 2% zniżki dla stałych klientów. Stały klient kupił 45 szt. artykułów w cenie 240,00 zł/szt., a także 22 szt. artykułów po 180,00 zł/szt. Jaka będzie całkowita zniżka, jaką otrzyma stały klient, biorąc pod uwagę, że podane ceny są cenami przed udzieleniem rabatu?

Wybrane standardy jakości owoców i warzyw do obrotu hurtowego zgodne z wymaganiami klientów Która dostawa nie spełnia gentlemenS agreements co do wielkości zepsutych produktów?

Partia jest zgodna ze standardem, gdy więcej niż 90% zawartości wszystkich opakowań spełnia wymagania:

Zgodnie z gentlemen's agreement (dżentelmeńska umowa) dopuszcza się u klienta do 2% zepsutych owoców i warzyw. |

Wykaz zrealizowanych dostaw

| Masa zepsutych produktów [kg] | Wielkość dostawy | |

|---|---|---|

| Dostawa 1. | 22 | 40 skrzyń jabłek po 25 kg jabłek w skrzyni |

| Dostawa 2. | 10 | 80 worków z ziemniakami po 50 kg ziemniaków w worku |

| Dostawa 3. | 31 | 4 pjł z kapustą pekińską po 600 kg kapusty na palecie |

| Dostawa 4. | 54 | 240 kartonów z pomidorami po 15 kg pomidorów w kartonie |

Pracownik magazynu przygotowuje dla klienta zamówienie z różnorodnym asortymentem według następujących danych: 12 szt. kawy o wadze 1 000 g, 40 szt. kawy o wadze 500 g, 100 szt. kawy o wadze 250 g oraz 200 szt. kawy o wadze 100 g. Czy pracownik ten wykonuje czynności

Informatycznym systemem wspierającym zarządzanie, nadzór oraz kontrolowanie przepływu towarów w magazynie, a także mającym na celu udostępnianie informacji o tym procesie i generowanie dokumentacji związanej z tym przepływem jest

Który znak należy umieścić na opakowaniu zawierającym towary szybko psujące się?

Przedstawiona na rysunku folia bąbelkowa jest materiałem opakowaniowym chroniącym delikatny ładunek przed

Powierzchnia składowa magazynu wynosi 14 500 m3. Zwykle w tej przestrzeni znajduje się ładunek o objętości 10 875 m3. Jaki jest średni wskaźnik wykorzystania strefy składowania?

Ustalone daty wydania poszczególnych produktów gotowych z procesu produkcyjnego to

System informatyczny WMS do zarządzania magazynem nie pozwala na

Materiały, które najczęściej są wykorzystywane w procesie produkcji, powinny być przechowywane w magazynie producenta jak najbliżej strefy

Ekonomiczna wielkość dostawy to zasada, która spełnia kryterium

Model zarządzania przepływem materiałów, w którym potrzeby produkcyjne wynikają z rzeczywistych wymagań rynku, określany jest mianem

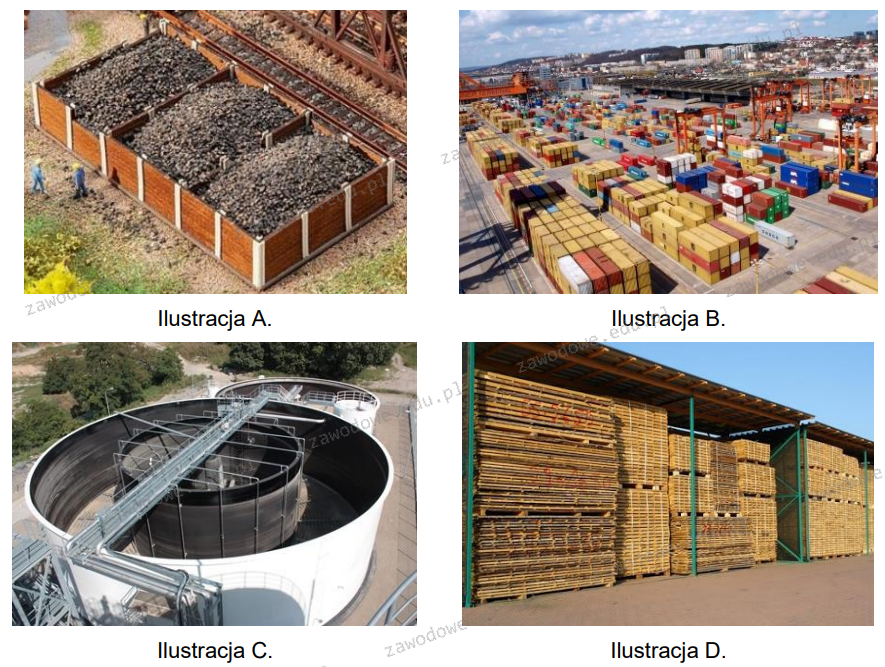

Na której ilustracji jest przedstawiony magazyn otwarty?

Jakie obszary regulacji obejmuje norma ISO 14001?

Jakie jest zadanie dystrybucji?

Ile minimalnie wozów podsiębiernych, które transportują jeden kontener, powinien mieć terminal kontenerowy, zdolny do obsługi 60 kontenerów w ciągu godziny, przy założeniu, że średni czas pracy wozu podsiębiernego (podjazd po kontener, załadunek, transport, rozładunek) wynosi 5 minut?

Który podsystem w systemie MRPI/II jest odpowiedzialny za obliczenia obciążenia poszczególnych zasobów na podstawie planu produkcji?

Proces rozładowania środków transportu zewnętrznego, identyfikacja przesyłki, kontrola ilości i jakości towarów oraz ich rejestracja w stanach magazynowych to czynności realizowane w obszarze

Koszty związane z przestojami w produkcji, z utratą klienta z powodu niewykonania części zamówienia, koniecznością zakupu awaryjnego u innego dostawcy oraz utraconą marżą od każdej jednostki, która nie została sprzedana, wynikają z

Jakie wyroby charakteryzują się dystrybucją intensywną?

Wózki transportowe, które są używane głównie w zamkniętych obiektach magazynowych do rozmieszczania produktów w systemach składowania przeznaczonych do składowania na wysokości, określane są mianem wózków

Ogółem procesy logistyczne analizowane w kontekście całego kraju dotyczą

Surowce są magazynowane w celu zapewnienia

W strategii działania dystrybucji masowej, aby zapewnić dotarcie produktu do jak największej liczby konsumentów, stosuje się odpowiednie kanały dystrybucji

Ile, zgodnie z przedstawionym zestawieniem potrzeb materiałowych, należy wydać płyt HDF do produkcji brakujących drzwi, jeżeli wszystkie zostały wydane jednorazowo?

| Ilościowo-wartościowe zestawienie potrzeb materiałowych | |||||

|---|---|---|---|---|---|

| Wyszczególnienie | Zapotrzebowanie brutto | Zapas magazynowy [szt.] | Zapotrzebowanie netto | ||

| Liczba [szt.] | Wartość [zł] | Liczba [szt.] | Wartość [zł] | ||

| Drzwi (produkt) | 3 200 | 50 | 3 150 | ||

| Zawias | 9 450 | 20 790,00 | 10 000 | 0 | 0,00 |

| Zamek | 3 150 | 45 675,00 | 2 000 szt. | 1 150 | 16 675,00 |

| Skrzydło (półprodukt) | 3 150 | 1 100 szt. | 2 050 | ||

| Ramiak | 10 250 | 430 500,00 | 8 600 | 1 650 | 69 300,00 |

| Płyta otworowa | 2 050 | 77 900,00 | 3 500 | 0 | 0,00 |

| Płyta HDF | 4 100 | 270 600,00 | 4 000 | 100 | 6 600,00 |

| RAZEM | 3114,00 zł | 54,00 zł | |||

Zbiór działań realizowanych przez wyznaczoną grupę pracowników, których celem jest zapewnienie klientom dostępu do produktów w odpowiedniej jakości, ilości, miejscu oraz czasie, odbywa się w obrębie

Opakowanie, chroniąc towar przed mikroorganizmami, zabezpiecza go przed innymi czynnikami

Wewnątrz zakładu odbywa się transport, który obejmuje przemieszczanie, pakowanie oraz składowanie materiałów w różnych formach.

Jakie dane zawiera kod kreskowy EAN-8?

Opakowanie odpowiednio przystosowane do produktu pełni równocześnie takie funkcje jak

Jaką jednostkę ma wskaźnik rotacji zapasu?

Całkowite wydatki na przechowywanie towarów w danym czasie wyniosły 8 000 zł, a wartość obrotu magazynowego obliczona na podstawie rozchodu osiągnęła 2 000 szt. Jaki jest koszt jednostkowy przechowywania towarów?

Jakie są rodzaje odpadów?

Korzystając z informacji zawartych w tabeli, oblicz średni zapas cykliczny dostaw z ostatnich 10 tygodni.

| Dostawy do magazynu | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Dostawa/tydzień | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Wielkość dostawy [kg] | 150 | 110 | 135 | 140 | 150 | 120 | 100 | 135 | 140 | 125 |