Pytanie 1

Rodzaj zarządzania w systemie logistycznym dotyczący obiegu informacji obejmuje

Wynik: 24/40 punktów (60,0%)

Wymagane minimum: 20 punktów (50%)

Rodzaj zarządzania w systemie logistycznym dotyczący obiegu informacji obejmuje

Przedstawione na rysunku wypełnienie kartonu ma na celu

Gdy punkt, z którego realizowane jest zamówienie klienta, znajduje się w bliskiej odległości od klienta oraz rynku, to prawdopodobieństwo utraty zamówienia klienta

W magazynie towarów spożywczych ustalono limit ubytków naturalnych na poziomie 0,2% wartości rocznego obrotu. Na podstawie danych o wartości obrotu w 2017 r. określ kwotę niedoboru mieszczącego się w granicach normy ubytków naturalnych.

| Wartość obrotu w roku | styczeń - marzec | kwiecień - czerwiec | lipiec - wrzesień | październik - grudzień |

|---|---|---|---|---|

| 2016 r. | 58 000,00 zł | 75 000,00 zł | 125 000,00 zł | 135 000,00 zł |

| 2017 r. | 62 000,00 zł | 77 000,00 zł | 130 000,00 zł | 135 500,00 zł |

W magazynie, który przechowuje, należy stosować metodę FEFO wydań magazynowych

Aby ujednolicić oznaczenia na opakowaniach zbiorczych, wprowadzono etykietę logistyczną EAN-UCC. Jest to przykład

Ile wynosił zapas początkowy wyrobu X w magazynie, mając na uwadze, że jego stan końcowy to 20 sztuk, przy czym do magazynu dostarczono 100 sztuk, a z magazynu wydano 200 sztuk tego wyrobu?

Zastosowanie wielkości obrotu towarowego podczas planowania układu towarów w magazynie ma na celu

Wskaźnik kosztów utrzymania powierzchni magazynowej wynosi 2 zł/m2. W nadchodzącym kwartale wskaźnik wzrośnie o 2%. Jaka będzie jego wartość?

Kiedy firma podejmuje działania mające na celu rozwiązanie problemów oraz konfliktów ekologicznych w dziedzinie logistyki, to oznacza, że przestrzega zasad

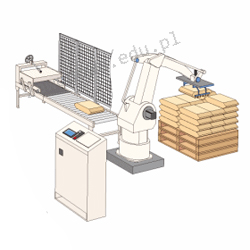

Na rysunku przedstawiono

Do obiektów magazynowych półotwartych zaliczają się

System ERP w informatyce odnosi się do planowania

Do naturalnych cech określających zasady przechowywania zapasów zaliczamy

Jakie oprogramowanie informatyczne stosuje kody kreskowe w procesie dystrybucji?

Zjawisko, które polega na określeniu jednostkowego, technicznego kosztu produkcji gotowego wyrobu oraz produktu w trakcie wytwarzania, nazywa się

W magazynie znajduje się 120 zgrzewek wody gazowanej, z czego 10 zgrzewek stanowi zapas ochronny.

W trakcie transportu do magazynu przybywa 4 paletowe jednostki ładunkowe, każda zawierająca 100 zgrzewek. Oblicz ilość dostępnego zapasu wody gazowanej w zgrzewkach.

Jeśli łączne wydatki na magazynowanie w analizowanym czasie wynoszą 6 000 zł, a powierzchnia użytkowa magazynu w tym czasie to 300 m2, to jaki jest wskaźnik kosztów utrzymania powierzchni magazynowej?

Wydatki związane z zatrudnieniem pracowników magazynowych w II kwartale wyniosły 33 000 zł. Jeśli w kwietniu w magazynie pracowało 5 pracowników, w maju 3, a w czerwcu 4, to jaki był wskaźnik średnich kosztów zatrudnienia jednego pracownika magazynowego w II kwartale?

Produkty charakteryzujące się wysoką sprzedażą ilościową oraz niskim błędem prognoz według klasyfikacji ABC/XYZ zaliczają się do grupy towarów

Na palecie EUR utworzono ładunek składający się z trzech warstw kartonów o wymiarach: 400 x 300 x 300 mm (dł. x szer. x wys.). Jaka jest wysokość paletowej jednostki ładunkowej?

Na którym rysunku przedstawiono kontener IBC (Intermediate Bulk Container)?

Jakie kryterium przy wyborze dostawcy powinno być kluczowe dla firmy, aby sprostać wymaganiom klienta w zakresie dostosowania terminu i metody dostawy, ilości partii oraz rodzaju towaru?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zgodnie z Kodeksem pracy, jakie obowiązki ma pracownik?

Narzędzie do planowania, które precyzyjnie określa czas realizacji, datę rozpoczęcia oraz zakończenia działań podejmowanych przez pracowników jednostki organizacyjnej, nazywa się

W związku z niedawną zmianą na stanowisku kierownika magazynu, dokonano inwentaryzacji oraz sporządzono

Zbiór firm współdziałających w procesie dostarczania towarów od producentów do różnych odbiorców to

Ile minimalnie wozów podsiębiernych, które transportują jeden kontener, powinien mieć terminal kontenerowy, zdolny do obsługi 60 kontenerów w ciągu godziny, przy założeniu, że średni czas pracy wozu podsiębiernego (podjazd po kontener, załadunek, transport, rozładunek) wynosi 5 minut?

Informatyczny system, który do planowania potrzeb materiałowych opiera się na informacjach o stanie zapasów, strukturze produktu, wymaganym terminie dostaw oraz cyklu produkcji, to

Ustal miesięczną strukturę kosztów logistyki w przedsiębiorstwie produkcyjnym.

| Rodzaj kosztu | Kwota kosztów (zł) |

|---|---|

| Koszty transportu obcego | 1500,00 |

| Koszty transportu własnego | 4000,00 |

| Koszty zapasów | 2500,00 |

| Koszty funkcjonowania magazynów | 2000,00 |

Wydatki, jakie musi ponosić przedsiębiorca niezależnie od poziomu produkcji, określa się mianem

Proces tworzenia jednostkowej jednostki ładunkowej z jednostki zbiorczej nazywamy

Który magazyn oferuje najniższy koszt wyładunku i składowania 12 t ładunku przez 7 dni (tydzień)?

| Magazyn | Cennik |

|---|---|

| I. | Brak opłat za wyładunek Składowanie: 10,00 zł/t/dzień |

| II. | Wyładunek: 1,50 zł/t Składowanie: 8,00 zł/t/dzień |

| III. | Wyładunek: 2,00 zł/t Składowanie: 6,00 zł/t/dzień |

| IV. | Brak opłat za wyładunek Składowanie: 40,00 zł/t/tydzień |

Kiedy producent samodzielnie, na własny koszt i ryzyko, zajmuje się dystrybucją i sprzedażą swoich produktów do ostatecznych nabywców, mamy do czynienia z rodzajem kanału dystrybucji

Marszruta produkcyjna może być przedstawiona przy użyciu

Zbiór działań organizacyjnych, wykonawczych oraz handlowych mających na celu transport ładunków z miejsc nadania do miejsc odbioru przy użyciu odpowiednich środków transportowych, to

Jakie wyroby charakteryzują się dystrybucją intensywną?

Wydatki na wynagrodzenia pracowników magazynowych w pierwszym kwartale wyniosły 24 000 zł. Jeśli w styczniu zatrudnionych było 4 pracowników, w lutym 5, a w marcu 3, to jaki był średni miesięczny wskaźnik kosztów zatrudnienia jednego pracownika magazynowego?

Jaki jest wskaźnik niezawodności dostaw, jeżeli w trakcie miesiąca dokonano 50 dostaw, z czego 10 było niepełnych, a 2 z nich dotarły nieterminowo?