Pytanie 1

Użytkowanie regału magazynowego, który ma trwałe odkształcenia, jest dozwolone

Wynik: 20/40 punktów (50,0%)

Wymagane minimum: 20 punktów (50%)

Użytkowanie regału magazynowego, który ma trwałe odkształcenia, jest dozwolone

Miesięczny koszt utrzymania magazynu o powierzchni 250 m2 wynosi 1 000 zł. Jaką wartość ma koszt jednostkowy utrzymania powierzchni magazynowej?

Jakie urządzenia stosuje się do transportu na znaczne odległości pomiędzy halami magazynowymi?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jak określamy pojemność statku handlowego?

Który z wymienionych dokumentów potwierdzających transakcję zakupu i sprzedaży zawiera między innymi informacje o stronach transakcji, ceny jednostkowe netto oraz całkowitą wartość brutto sprzedaży?

Jaka jest minimalna ilość wózków widłowych potrzebnych w magazynie, w którym średni obrót magazynowy paletowych jednostek ładunkowych (pjł) wynosi 248 szt./h, a norma czasu pracy jednego wózka to 3 min/pjł?

Przedstawiono cztery zasady dotyczące gospodarowania opakowaniami i odpadami. Która z nich dotyczy recyklingu?

| Zasada I | Zasada II | Zasada III | Zasada IV |

|---|---|---|---|

| zapobieganie powstawaniu odpadów poprzez technologie czystej mniej odpadotwórczej produkcji | powtórne wykorzystanie odpadów poprzez ulepszanie technologii powtórnego wykorzystania materiałów odpadowych | bezpieczny przewóz odpadów, składowanie na wysypiskach jako rozwiązanie ostateczne | konieczność prowadzenia działań naprawczych w dziedzinie rekultywacji wysypisk |

| A | B | C | D |

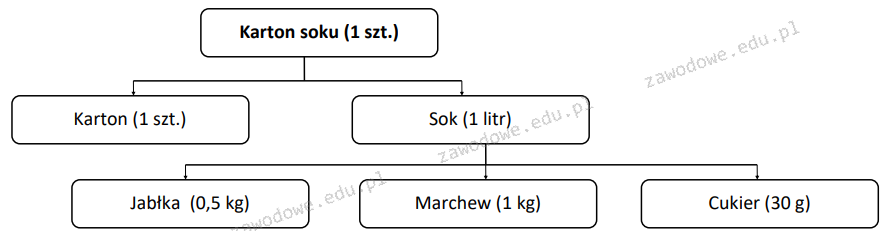

Korzystając z przedstawionego schematu, oblicz ile minimum kilogramów jabłek oraz marchwi należy zamówić, aby przedsiębiorstwo produkcyjne mogło zrealizować zamówienie na 1 500 sztuk soku w kartonie, jeżeli w magazynie znajduje się 150 szt. wyrobu gotowego oraz 13 kg jabłek.

Przedstawiony harmonogram czasu pracy kierowców ilustruje liczbę kursów realizowanych przez przedsiębiorstwo logistyczne w ciągu tygodnia oraz długość poszczególnych odcinków tras. Każdy pojazd poruszał się ze średnią prędkością 80 km/h. Najwięcej czasu na realizację zleceń poświęcił kierowca

| Kierowca | Trasa – 240 km | Trasa – 320 km | Trasa – 160 km | Trasa – 400 km |

|---|---|---|---|---|

| A. | X | X | X | |

| B. | X | X | X | |

| C. | X | X | X | |

| D. | X | X | X |

Na podstawie fragmentu dyrektywy, preferowanym sposobem w zakresie postępowania z opakowaniami jest

„Dyrektywa 94/62/EC odwołuje się do zasady zrównoważonego rozwoju i zaleca stosowanie różnorodnych form oddziaływania na podmioty gospodarcze, w tym instrumentów dobrowolnych oraz narzędzi ekonomicznych. Preferowanym sposobem postępowania z opakowaniami powinno być uniknięcie powstania problemu zużytych opakowań (czyli ograniczanie ich ilości i stosowanie opakowań wielokrotnego użytku), następnie odzysk zużytych opakowań bądź surowców, gospodarcze wykorzystanie, a na końcu inne sposoby zagospodarowania." |

Tabela przedstawia cennik usług przewozowych. Ustal wartość netto usługi przewozu 10 ton artykułów przewożonych w kontrolowanej temperaturze na odległość 100 km.

| Ceny jednostkowe netto w zł | ||

|---|---|---|

| Rodzaj towaru | Waga ładunku | Stawka za 1 km ładowany |

| 1. Towary neutralne | 1 000 – 2 999 kg | 1,90 zł |

| 3 000 – 5 999 kg | 2,10 zł | |

| 6 000 – 14 999 kg | 2,40 zł | |

| 15000 – 24 000 kg | 2,80 zł | |

| 2. Towary niebezpieczne oraz wymagające kontrolowanej temperatury | 1 000 – 2 999 kg | 2,40 zł |

| 3 000 – 5999 kg | 2,70 zł | |

| 6 000 – 14 999 kg | 3,00 zł | |

Ile, zgodnie z przedstawionym zestawieniem potrzeb materiałowych, należy wydać płyt HDF do produkcji brakujących drzwi, jeżeli wszystkie zostały wydane jednorazowo?

| Ilościowo-wartościowe zestawienie potrzeb materiałowych | |||||

|---|---|---|---|---|---|

| Wyszczególnienie | Zapotrzebowanie brutto | Zapas magazynowy [szt.] | Zapotrzebowanie netto | ||

| Liczba [szt.] | Wartość [zł] | Liczba [szt.] | Wartość [zł] | ||

| Drzwi (produkt) | 3 200 | 50 | 3 150 | ||

| Zawias | 9 450 | 20 790,00 | 10 000 | 0 | 0,00 |

| Zamek | 3 150 | 45 675,00 | 2 000 szt. | 1 150 | 16 675,00 |

| Skrzydło (półprodukt) | 3 150 | 1 100 szt. | 2 050 | ||

| Ramiak | 10 250 | 430 500,00 | 8 600 | 1 650 | 69 300,00 |

| Płyta otworowa | 2 050 | 77 900,00 | 3 500 | 0 | 0,00 |

| Płyta HDF | 4 100 | 270 600,00 | 4 000 | 100 | 6 600,00 |

| RAZEM | 3114,00 zł | 54,00 zł | |||

Brak odpowiedzi na to pytanie.

Firma działająca przez 7 dni w tygodniu ma dostarczyć zamówione wyroby 20 stycznia. Proces produkcji, który potrwa 6 dni, musi się zakończyć w dniu przed dostawą. W którym dniu magazyn powinien przygotować materiały do wytwarzania zamówionych wyrobów gotowych, jeżeli musi to nastąpić dzień przed rozpoczęciem produkcji?

Produkty charakteryzujące się wysoką sprzedażą ilościową oraz niskim błędem prognoz według klasyfikacji ABC/XYZ zaliczają się do grupy towarów

Który rodzaj dystrybucji należy zastosować do towarów przedstawionych na rysunkach?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Firma zajmująca się produkcją ręczników działa przez 5 dni w tygodniu w systemie 2 zmian po 8 godzin każda. Jaka jest tygodniowa zdolność produkcyjna pojedynczej maszyny krawieckiej, jeśli według normy czas szycia jednego ręcznika wynosi 4 minuty?

Badanie analizy ABC dotyczącej zapasów w magazynie w celu ich właściwego rozmieszczenia w strefie składowania, mającego na celu zredukowanie czasu operacji manipulacyjnych, realizowane jest na podstawie kryterium

Ile ciężarówek o ładowności 8 ton jest potrzebnych do transportu 1 960 ton ładunku w ciągu miesiąca, jeśli każdy pojazd może być używany przez 21 dni w miesiącu, a średni czas transportu wynosi 3 dni?

Informatyczny system wspomagający zarządzanie magazynami, obejmujący zarówno stany towarów, ich lokalizacje, jak również kierowanie i nadzorowanie działań realizowanych w magazynie oraz w interakcji z produkcją, przyjęciami, wysyłkami i innymi procesami, to system

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jeśli nośność gniazda regałowego wynosi 2 700 kg, a gniazdo to jest zaprojektowane do składowania 3 paletowych jednostek ładunkowych (pjł), to średnia masa brutto jednej pjł umieszczonej w tym gnieździe nie może być wyższa niż

Co to jest planowanie operacyjne?

Na podstawie liczby uczestników w pojedynczym ogniwie kanału dystrybucji wyróżnia się kanały

Zgodnie z zasadą efektywnego gospodarowania odpadami, firma zajmująca się logistyką w branży meblarskiej podjęła działania mające na celu

Czynności, które są wykonywane w procesie wydawania towarów, to

W wyniku integracji działań gospodarczych państw Unii Europejskiej w obszarze logistyki doszło do konsolidacji zarządzania zasobami w materiały i surowce do produkcji, transportem materiałów oraz dystrybucją produktów gotowych. Umożliwiło to stworzenie

Zapasy buforowe są też określane jako zapasy

Jaki jest przeciętny roczny koszt utrzymania 1 m2 powierzchni magazynowej, jeżeli całkowite wydatki na magazynowanie przez 12 miesięcy wynoszą 400 000,00 zł, a powierzchnia magazynu to 500 m2?

Do wydatków stałych w firmie należy

Aby wyprodukować zaplanowane 500 sztuk skrzyń, potrzebne są 250 m2 płyty. Dotychczas wydano 100 m2 płyty, a dodatkowe 100 m2 płyty jest w magazynie. Ile jeszcze płyty należy zamówić, aby zrealizować planowaną produkcję?

Średni miesięczny popyt w przedsiębiorstwie PXM na asortyment sportowy wyniósł 550 sztuk. Największym zainteresowaniem cieszyło się zapotrzebowanie wynikłe w II tygodniu badanego miesiąca na piłkę siatkową, które wyniosło 650 sztuk, a najmniejszym zainteresowaniem cieszyły się piłki do koszykówki - 80 sztuk w tygodniu IV badanego miesiąca. Ustal wskaźnik sezonowości na tydzień II i IV.

| II tydzień | IV tydzień | |

|---|---|---|

| A. | 1,18 | 0,15 |

| B. | 1,18 | 0,13 |

| C. | 1,11 | 0,11 |

| D. | 1,10 | 0,10 |

Korzyści wynikające z ekonomii skali zakupów są uzyskiwane przez

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na podstawie tabeli wybierz dostawcę, który uzyskał najwyższą ocenę ogólną w punktach.

| Kryterium oceny | Znaczenie relatywne każdego kryterium w % | Ocena ogólna – ważona (w pkt) | |||

|---|---|---|---|---|---|

| Dostawca A. | Dostawca B. | Dostawca C. | Dostawca D. | ||

| Cena | 30 | 30 | 32 | 32 | 33 |

| Jakość | 20 | 10 | 10 | 13 | 12 |

| Terminy dostaw | 35 | 15 | 15 | 18 | 20 |

| Dodatkowe usługi | 15 | 5 | 5 | 5 | 5 |

| Razem | 100 | ||||

Określanie rozmiaru oraz struktury np. przestrzeni magazynowej i środków transportu określamy mianem planowania

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ile opakowań kartonowych o zewnętrznych wymiarach 400 x 400 x 400 mm można ustawić w dwóch warstwach na palecie EURO?