Pytanie 1

Przedstawiony na rysunku znak umieszczony na opakowaniu oznacza

Wynik: 24/40 punktów (60,0%)

Wymagane minimum: 20 punktów (50%)

Przedstawiony na rysunku znak umieszczony na opakowaniu oznacza

Oblicz czas przejazdu ciężarówki na trasie 270 km, poruszającej się z przeciętną prędkością 60 km/h. Czas trwania dodatkowych czynności, takich jak postoje na sygnalizacji, wynosi dodatkowo 20% całkowitego czasu przejazdu?

Zapas sezonowy powstaje, gdy

Do nieprzerwanej obserwacji oraz monitorowania aktualnej lokalizacji przesyłki w łańcuchu dostaw umożliwia

Jaką wadą charakteryzuje się transport lotniczy?

Podczas procesów wytwórczych konieczne jest zachowanie określonego przez przepisy poziomu przejrzystości powietrza w danym zakładzie. Zgromadzone gazy oraz inne substancje są usuwane przez

Działania planowane, których konsekwencje zauważalne są w krótkim czasie, określamy mianem planowania

Związki chemiczne szkodliwe, które powstają w procesach przemysłowych, klasyfikowane są jako odpady

Magazyn funkcjonuje przez 6 dni w tygodniu przez cały rok (52 tygodnie). W ciągu roku do magazynu przyjęto 13 520 paletowych jednostek ładunkowych (pjł), a wydano 10 816 pjł. Jaki jest średni dzienny obrót paletowymi jednostkami ładunkowymi w tym magazynie?

Czym jest EDI?

Jaką sieć dystrybucyjną powinien wybrać producent, który zamierza prowadzić działalność dystrybucyjną bez korzystania z pośredników?

Na podstawie zamieszczonego cennika oblicz wartość netto przewozu 48 paletowych jednostek ładunkowych na odległość 210 km.

| Cennik przedsiębiorstwa przewozowego BETA | |

|---|---|

| Ilość paletowych jednostek ładunkowych szt. | Cena jednostkowa netto za kilometr zł |

| 1÷20 | 3,00 |

| 21÷40 | 3,50 |

| 41÷60 | 4,00 |

| powyżej 60 | 4,50 |

Zjawiska zachodzące w ramach całej gospodarki narodowej określamy jako

W magazynie o konstrukcji półotwartej można przechowywać zapasy

Ile minimum opakowań należy dostarczyć do magazynu, aby zrealizować zamówienie na 870 sztuk wiertarek?

| Nazwa zapasu | Stan magazynowy [szt.] |

|---|---|

| Wiertarki w opakowaniu – gotowy towar | 110 |

| Wiertarki | 1200 |

| Obudowa wiertarki | 55 |

| Opakowania | 200 |

Który system komputerowy umożliwia integrację wszystkich procesów zachodzących w firmie na różnych poziomach?

Transport towarów wózkiem platformowym z ładunkiem przekraczającym jego maksymalny udźwig jest

W centrum dystrybucji roczny przepływ dostaw wyniósł 65 100 paletowych jednostek ładunkowych (pjł), natomiast roczny przepływ wysyłek to 49 000 pjł. Przy założeniu, że centrum funkcjonuje przez 350 dni w ciągu roku, jaki był średni dzienny obrót w tym centrum dystrybucji?

W styczniu przedsiębiorstwo poniosło wydatki na produkcję opakowań plastikowych w wysokości 18 020,00 zł. W tym okresie wyprodukowano 5 300 sztuk opakowań. Jakie jest jednostkowe wynagrodzenie za produkcję jednego opakowania w styczniu?

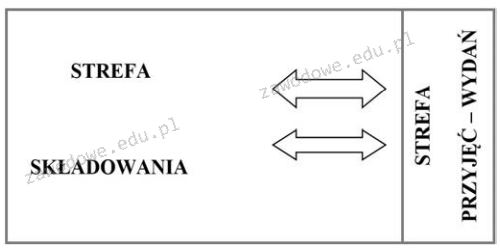

Jaki układ technologiczny magazynu przedstawiono na schemacie?

Przechowywanie jednostek ładunkowych bezpośrednio na podłodze, w stosach ustawionych w liniach lub blokach, jest stosowane w magazynach

W magazynie znajduje się 120 zgrzewek wody gazowanej, a zapas zabezpieczający wynosi 10 zgrzewek. W drodze do magazynu znajduje się dostawa 4 paletowych jednostek ładunkowych, z których każda zawiera 100 zgrzewek. Oblicz całkowitą ilość zapasu wody gazowanej w zgrzewkach.

Zbiór niezależnych przedsiębiorstw, które konkurują i współpracują w obszarze logistycznej obsługi dostaw, w celu zwiększenia efektywności oraz sprawności przepływu produktów, nazywany jest

Jakie jest procentowe wykorzystanie przestrzeni składowej o wymiarach 30 m długości i 20 m szerokości, jeśli zajmowana przez towary powierzchnia wynosi 480 m2?

Wskaż towary, które zaklasyfikujesz do grupy C według klasyfikacji ABC

| Towar | Ilość | Cena | Wartość | Wartość narastająco | % narastająco |

|---|---|---|---|---|---|

| Masło | 1500 | 2,35 | 3525,00 | 3525,00 | 22,81 |

| Cukier | 1125 | 2,10 | 2362,50 | 5887,50 | 38,09 |

| Jogurt | 850 | 2,40 | 2400,00 | 7927,50 | 51,29 |

| Kefir | 1300 | 1,60 | 2080,00 | 10007,50 | 64,75 |

| Oliwa | 700 | 2,90 | 2030,00 | 12037,50 | 77,88 |

| Ryż | 750 | 2,70 | 2025,00 | 14062,50 | 90,98 |

| Miód | 88 | 12,30 | 1082,40 | 15144,90 | 97,99 |

| Ocet | 70 | 2,30 | 161,00 | 15305,90 | 99,03 |

| Sól | 120 | 1,25 | 150,00 | 15455,90 | 100,00 |

Proces tworzenia jednostkowej jednostki ładunkowej z jednostki zbiorczej nazywamy

System HRM (Human Resource Management) obejmuje między innymi

Użycie przetworzonych olejów jako materiału do produkcji wysokiej jakości paliw określa się mianem

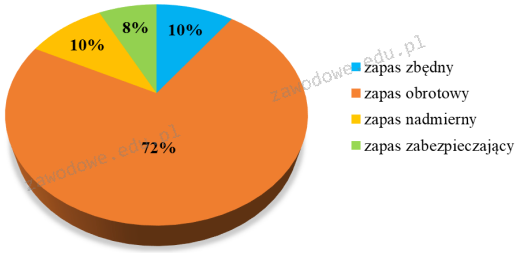

Na rysunku przedstawiono

Ile wynosi wartość zapasu nieprawidłowego na podstawie przedstawionego wykresu, jeżeli przedsiębiorstwo posiada zapas o łącznej wartości 120 000,00 zł.

Struktura zapasu przedsiębiorstwa

Jaki procent zamówień w magazynie jest poprawnie zrealizowanych, jeśli wynosi on 90%? Ile zamówień zostało zrealizowanych, jeśli liczba zamówień niepełnych wynosi 20?

Dokument dotyczący przesunięcia międzymagazynowego (MM) wypełnia się w sytuacji, gdy

Do podstawowych środków używanych do tworzenia pakietowych jednostek ładunkowych nie wchodzą

W procesie dystrybucji, obok przepływu towarów, występuje także strumień

W wyniku integracji działań gospodarczych państw Unii Europejskiej w obszarze logistyki doszło do konsolidacji zarządzania zasobami w materiały i surowce do produkcji, transportem materiałów oraz dystrybucją produktów gotowych. Umożliwiło to stworzenie

Zajęcie jednostek ochrony w firmie związane z potrzebami materiałowymi procesu produkcji określamy mianem

Głównym celem logistyki jest integrowanie przepływów wszystkich zasobów w czasie i przestrzeni, aby

Czy w wyniku procesu planowania MRP powstaje?

Kanał dystrybucyjny, w którym uczestnicy nie są związani stałymi umowami i działają na różnych poziomach, to kanał

Paletyzator, który stanowi część linii produkcyjnej, znajduje zastosowanie w procesie wytwarzania?