Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką wartość przyjmie wskaźnik kosztów utrzymania powierzchni magazynowej w ciągu roku, gdy roczny koszt wynosi 450 000 zł, a powierzchnia magazynu to 900 m2?

Tabela przedstawia cennik usług przewozowych. Ustal wartość netto usługi przewozu 10 ton artykułów przewożonych w kontrolowanej temperaturze na odległość 100 km.

| Ceny jednostkowe netto w zł | ||

|---|---|---|

| Rodzaj towaru | Waga ładunku | Stawka za 1 km ładowany |

| 1. Towary neutralne | 1 000 – 2 999 kg | 1,90 zł |

| 3 000 – 5 999 kg | 2,10 zł | |

| 6 000 – 14 999 kg | 2,40 zł | |

| 15000 – 24 000 kg | 2,80 zł | |

| 2. Towary niebezpieczne oraz wymagające kontrolowanej temperatury | 1 000 – 2 999 kg | 2,40 zł |

| 3 000 – 5999 kg | 2,70 zł | |

| 6 000 – 14 999 kg | 3,00 zł | |

Planowanie strefy magazynowej powinno uwzględniać między innymi

Brak magazynów w łańcuchu dostaw może prowadzić do wydatków

Na rysunku przedstawiono

Znak umieszczony na opakowaniu towaru, który został przyjęty do magazynu, oznacza

Przedstawiony na opakowaniu znak graficzny oznacza

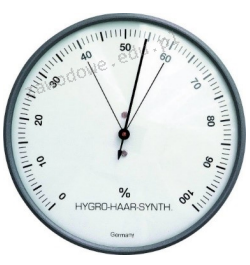

Na rysunku przedstawiono przyrząd do pomiaru

Ile, zgodnie z przedstawionym zestawieniem potrzeb materiałowych, należy wydać płyt HDF do produkcji brakujących drzwi, jeżeli wszystkie zostały wydane jednorazowo?

| Ilościowo-wartościowe zestawienie potrzeb materiałowych | |||||

|---|---|---|---|---|---|

| Wyszczególnienie | Zapotrzebowanie brutto | Zapas magazynowy [szt.] | Zapotrzebowanie netto | ||

| Liczba [szt.] | Wartość [zł] | Liczba [szt.] | Wartość [zł] | ||

| Drzwi (produkt) | 3 200 | 50 | 3 150 | ||

| Zawias | 9 450 | 20 790,00 | 10 000 | 0 | 0,00 |

| Zamek | 3 150 | 45 675,00 | 2 000 szt. | 1 150 | 16 675,00 |

| Skrzydło (półprodukt) | 3 150 | 1 100 szt. | 2 050 | ||

| Ramiak | 10 250 | 430 500,00 | 8 600 | 1 650 | 69 300,00 |

| Płyta otworowa | 2 050 | 77 900,00 | 3 500 | 0 | 0,00 |

| Płyta HDF | 4 100 | 270 600,00 | 4 000 | 100 | 6 600,00 |

| RAZEM | 3114,00 zł | 54,00 zł | |||

Który z poniższych towarów zostanie wprowadzony do systemu dystrybucji selektywnej?

W ciągu roku magazyn osiągnął obrót w wysokości 2 mln zł, a przeciętny stan zapasów wynosił 50 tys. zł. Z jaką częstością magazyn uzupełniał swoje zapasy, zakładając, że rok ma 360 dni?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przedstawiony znak umieszczony na opakowaniu ładunku informuje o konieczności chronienia go przed

Jakie oprogramowanie wspiera i automatyzuje procesy związane z zarządzaniem relacjami z klientami?

Firma określiła zapas łożysk na poziomie 1 000 sztuk. Aktualny stan magazynowy łożysk wynosi 1 840 sztuk, a dzienne zużycie to 280 sztuk. Po jakim czasie firma powinna złożyć zamówienie na łożyska?

Zbiór metod służących do określenia zapotrzebowania na materiały oraz podzespoły na niższym etapie struktury produktu definiuje

Na podstawie danych zamieszczonych w tabeli, przedstawiających stan zapasu magazynowego wyrobów gotowych i materiałów w przedsiębiorstwie, oblicz zapotrzebowanie netto tego przedsiębiorstwa na materiały niezbędne do realizacji zamówienia na 2 500 szt. długopisów, składających się z obudowy, sprężynki i wkładu.

| Wyszczególnienie | Zapas magazynowy [szt.] |

|---|---|

| Długopis | 100 |

| Obudowa | 1 500 |

| Sprężynka | 1 200 |

| Wkład | 2 000 |

Wśród kluczowych zalet wprowadzenia systemów informatycznych w procesie dystrybucji można wymienić

Jaką maksymalną liczbę worków z nawozem o wymiarach 0,6 m x 0,5 m x 0,2 m (dł. x szer. x wys.) oraz masie własnej 60 kg można włożyć na paletę o wymiarach 1,2 m x 1,0 m x 0,1 m (dł. x szer. x wys.), biorąc pod uwagę ładowność palety wynoszącą 1 t oraz maksymalną wysokość paletowej jednostki ładunkowej równą 2 m?

Przedstawiony fragment dokumentu stanowi przykład

| 1. Nadawca | |||||||||||

| 2. Odbiorca | 13.Przewoźnik | ||||||||||

| 3. Miejsce przeznaczenia | 14. Nr rejestr. samochodu | ||||||||||

| 15. Imię i nazwisko kierowcy | |||||||||||

| 6. Rodzaj towaru, ilość sztuk, sposób opakowania |

A. krajowego listu przewozowego. B. specyfikacji. C. instrukcji wysyłkowej. D. zlecenia spedycyjnego. Krajowy list przewozowy to kluczowy dokument stosowany w transporcie drogowym w Polsce, który odgrywa fundamentalną rolę w zapewnieniu prawidłowego przebiegu procesu logistycznego. Jego podstawowe funkcje obejmują nie tylko potwierdzenie zawarcia umowy przewozu, ale także pełni funkcję dowodu nadania towaru oraz dokumentu niezbędnego do celów celno-skarbowych. Wypełniając krajowy list przewozowy, konieczne jest podanie szczegółowych informacji, takich jak dane nadawcy, odbiorcy, przewoźnika, a także szczegóły dotyczące towaru, w tym jego waga, objętość i rodzaj. Przykładem zastosowania krajowego listu przewozowego jest sytuacja, gdy przedsiębiorstwo transportowe dostarcza towary do klienta; dokument ten jest niezbędny do udokumentowania procesu dostawy oraz do ewentualnych roszczeń w przypadku uszkodzenia lub zagubienia towaru. Ponadto, zgodnie z ustawą o przewozie towarów, brak odpowiednio wypełnionego dokumentu może prowadzić do problemów prawnych, co podkreśla jego znaczenie w branży transportowej. Pytanie 22To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania. Odpowiedzi dostępne po zalogowaniu. Wyjaśnienie dostępne po zalogowaniu. Pytanie 23W I kwartale firma logistyczna poniosła wydatki na zatrudnienie 100 pracowników w wysokości 120 000 zł. W II kwartale planowany jest spadek liczby pracowników o 20%. Przy założeniu, że łączne koszty zatrudnienia nie ulegną obniżeniu, ile wyniesie średni koszt zatrudnienia 1 pracownika w II kwartale? A. 1 900 zł B. 1 500 zł C. 1 200 zł D. 1 000 zł Obliczenia dotyczące przeciętnego kosztu zatrudnienia jednego pracownika w II kwartale wskazują, że odpowiedź 1 500 zł jest poprawna. W I kwartale zatrudniono 100 pracowników przy łącznych kosztach wynoszących 120 000 zł, co daje przeciętny koszt zatrudnienia 1 200 zł. W II kwartale planowane jest zmniejszenie zatrudnienia o 20%, co oznacza, że przedsiębiorstwo zatrudni 80 pracowników. Jeśli łączny koszt pozostanie na poziomie 120 000 zł, to przeciętny koszt zatrudnienia jednego pracownika wyniesie 120 000 zł / 80 = 1 500 zł. Zrozumienie tej kalkulacji jest kluczowe, ponieważ odzwierciedla ono zasadę zarządzania kosztami w przedsiębiorstwach logistycznych, gdzie kontrola wydatków na zatrudnienie ma duże znaczenie dla rentowności. Przy planowaniu budżetu i strategii HR, kluczowe jest dostosowanie liczby pracowników do potrzeb operacyjnych, co pozwala na efektywne wykorzystanie zasobów finansowych. Pytanie 24W magazynie przed przyjęciem znajdowało się 1 500 szt. towaru, a po przyjęciu 17 500 szt. Oblicz, jaka jest wartość średniego zapasu cyklicznego w tym magazynie, jeśli stanowi ona połowę wartości dostawy? A. 9 000 szt. B. 8 000 szt. C. 8 750 szt. D. 750 szt. Błędne odpowiedzi pojawiają się często z powodu niepełnego zrozumienia tego, czym jest średni zapas cykliczny i jak się go oblicza. Wielu uczniów myśli, że oblicza się go na podstawie zapasu przed dostawą lub po dostawie, a to nie do końca tak działa. Trzeba pamiętać, że dostawa to różnica między stanem magazynowym przed i po dostawie. Tutaj w sumie wychodzi 16 000 sztuk dostawy, więc średni zapas cykliczny jako połowa tej wartości to 8 000 sztuk. Jeśli zrozumiesz te zasady, to będzie ci łatwiej planować i prognozować w logistyce, bo niewłaściwa ilość zapasów może naprawdę podnieść koszty i prowadzić do braków towarowych. Pytanie 25W trakcie załadunku ciężarówki u pracownika wystąpiło zamknięte złamanie kończyny dolnej. Jak powinna wyglądać pierwsza pomoc w tej sytuacji? A. założyć jałowy opatrunek na ranę B. unieruchomić uszkodzoną kończynę C. nałożyć opaskę uciskową na złamaną kończynę D. przyłożyć zimny kompres do miejsca urazu Unieruchomienie złamanej kończyny dolnej jest kluczowym działaniem w przypadku urazu tego typu. Ta procedura ma na celu zminimalizowanie ruchomości uszkodzonego miejsca, co zmniejsza ryzyko dalszych uszkodzeń tkanek oraz łagodzi ból. Podczas unieruchamiania złamania, warto zastosować odpowiednie materiały, takie jak szyny ortopedyczne czy nawet improwizowane stabilizatory, które mogą być wykonane z twardych, płaskich przedmiotów dostępnych w pobliżu. Dobrą praktyką jest także unikanie przemieszczenia złamanej kończyny, co może prowadzić do zwiększenia obrażeń oraz krwawienia. W przypadku złamań zamkniętych, kluczowym jest również kontrolowanie stanu pacjenta oraz obserwacja ewentualnych objawów wstrząsu. Udzielając pierwszej pomocy, należy stosować się do zaleceń wytycznych dotyczących pierwszej pomocy, które zalecają unieruchamianie kończyn w przypadku złamań, co jest zgodne z ideą 'nie krzywdź więcej'. Pytanie 26To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania. Odpowiedzi dostępne po zalogowaniu. Wyjaśnienie dostępne po zalogowaniu. Pytanie 27Zgodnie z zasadą Pareto, grupa A to zestaw pozycji, dla których całkowita wartość obrotu w relacji do ogólnego obrotu stanowi A. 20% B. 80% C. 5% D. 50% Zasada Pareto, znana też jako 80/20, mówi, że niewielka część rzeczy (te 20%) przynosi większość efektów (czyli 80% wartości obrotu). To ciekawe, bo można to spotkać w różnych dziedzinach, jak na przykład w sprzedaży czy zarządzaniu. Jakby spojrzeć na firmową analizę sprzedaży, to odkrycie, które produkty albo klienci są najważniejsi, a więc przynoszą najwięcej zysku, naprawdę może ułatwić decyzje. Firmy mogą potem skupić swoje marketingowe starania na tych kluczowych elementach, co w efekcie zwiększa efektywność i zyski. Zasada Pareto działa też świetnie przy optymalizacji procesów, co jest zgodne z tym, co mówi się w dobrym zarządzaniu projektami i biznesie w ogóle. Pytanie 28Jak oblicza się udział kosztów magazynowych w łącznej wartości kosztów, przeprowadzając ich analizę? A. dynamiki B. struktury C. rozproszenia D. korelacji Analizowanie udziału kosztów magazynowania w ogólnej wartości kosztów poprzez dynamikę, korelacje czy rozproszenie to podejścia, które nie oddają rzeczywistego obrazu sytuacji finansowej. Dynamika kosztów odnosi się do zmian kosztów w czasie, co może być pomocne w ocenie trendów, ale nie dostarcza informacji o aktualnej strukturze kosztów. Z drugiej strony, analiza korelacji skupia się na związkach między różnymi zmiennymi, co może być interesujące w kontekście oceny wpływu różnych czynników na koszty, ale nie pozwala na dokładne określenie, jakie konkretne koszty magazynowania dominują w całym budżecie. Podobnie, analiza rozproszenia koncentruje się na rozkładzie danych, ale nie identyfikuje kluczowych elementów kosztów, które powinny być monitorowane i kontrolowane. W praktyce, przedsiębiorstwa często popełniają błąd, traktując koszty jako jednorodną całość, co prowadzi do nieefektywnego zarządzania i braku ścisłej kontroli nad wydatkami. Właściwe podejście do analizy kosztów magazynowania wymaga zrozumienia ich struktury, co pozwala na identyfikację obszarów wymagających poprawy i umożliwia skoncentrowanie się na konkretnej optymalizacji, co jest kluczowe dla osiągnięcia lepszej efektywności operacyjnej. Pytanie 29Zasoby wejściowe w firmie produkcyjnej są tworzone przez A. materiały B. produkty w procesie C. towary D. produkty gotowe Istnieje kilka powodów, dla których odpowiedzi takie jak wyroby gotowe, towary czy produkty w toku nie są prawidłowe w kontekście strumienia zapasów wejściowych w przedsiębiorstwie produkcyjnym. Wyroby gotowe to efekty końcowe procesu produkcyjnego, które są gotowe do sprzedaży, a więc stanowią część zapasów wyjściowych, a nie wejściowych. Towary to ogólne określenie dla produktów handlowych, które mogą być sprzedawane lub wymieniane, ale nie są specyficzne dla procesu produkcyjnego, co czyni je niewłaściwą odpowiedzią na to pytanie. Produkty w toku oznaczają natomiast półwyroby, które są w trakcie produkcji, jednak również nie są one zapasami wejściowymi, a raczej pośrednim etapem w procesie wytwarzania. Typowym błędem myślowym w tym przypadku jest mylenie różnych kategorii zapasów i ich funkcji w łańcuchu dostaw. Kluczowe jest zrozumienie, że strumień zapasów wejściowych odnosi się wyłącznie do materiałów, które są wprowadzane do procesu produkcji, co podkreśla znaczenie właściwego zarządzania tymi zasobami dla efektywności operacyjnej firmy. W praktyce, ignorowanie tej różnicy może prowadzić do błędów w planowaniu produkcji oraz zwiększenia kosztów operacyjnych. Pytanie 30Osoba odpowiedzialna za transport maszyn rolniczych za granicę musi dołączyć instrukcję wysyłkową, przygotowaną po jej otrzymaniu i zaakceptowaniu? A. zamówienia B. kontraktu przewozu C. dokumentu przewozowego D. zlecenia spedycyjnego List przewozowy, umowa przewozu i zamówienie to dokumenty o innej funkcji i znaczeniu w procesie logistycznym. List przewozowy, który jest dowodem na przyjęcie towaru do transportu, jest dokumentem wystawianym przez przewoźnika, a nie spedytora. Zawiera on informacje o przesyłce, jednak nie stanowi podstawy do sporządzenia instrukcji wysyłkowej. Umowa przewozu reguluje warunki przewozu między przewoźnikiem a nadawcą, ale również nie dostarcza szczegółowych instrukcji dotyczących samej wysyłki. Z kolei zamówienie dotyczy zakupu towaru i nie ma bezpośredniego wpływu na proces transportu. Typowym błędem myślowym jest mylenie funkcji tych dokumentów, co może prowadzić do nieprawidłowego przygotowania przesyłki. Kluczowe jest zrozumienie, że tylko zlecenie spedycyjne zawiera pełne instrukcje i szczegóły operacyjne, które są niezbędne do zorganizowania skutecznej i bezpiecznej wysyłki towarów, a tym samym zapewnienia właściwej obsługi klienta i zgodności z obowiązującymi normami w branży spedycyjnej. Pytanie 31To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania. Odpowiedzi dostępne po zalogowaniu. Wyjaśnienie dostępne po zalogowaniu. Pytanie 32Pracownik magazynu widząc w magazynie taki znak jest zobowiązany do stosowania środków ochrony  A. oczu. B. uszu. C. twarzy. D. głowy. Odpowiedź "oczu" jest poprawna, ponieważ znak przedstawiony w magazynie symbolizuje ochronę oczu, co jest kluczowym elementem w zapewnieniu bezpieczeństwa pracy w środowisku magazynowym. Używanie okularów ochronnych jest normą zgodną z przepisami BHP, szczególnie w miejscach, gdzie istnieje ryzyko uszkodzenia wzroku spowodowanego czynnikami takimi jak pyły, odpryski czy intensywne światło. Wiele branż, w tym przemysł budowlany i produkcyjny, wymaga przestrzegania tych zasad, aby minimalizować ryzyko wypadków. Ponadto, stosowanie odpowiednich środków ochrony oczu nie tylko chroni zdrowie pracowników, ale również zmniejsza koszty związane z leczeniem urazów. Warto zaznaczyć, że zgodnie z normą EN 166, każde miejsce pracy powinno być ocenione pod kątem ryzyk, a odpowiednie środki ochrony osobistej powinny być dobierane na podstawie tej oceny. Pracownicy powinni być również przeszkoleni w zakresie poprawnego użytkowania tych środków ochrony, co przyczynia się do utrzymania wysokiego standardu bezpieczeństwa. Pytanie 33Procedury, które należy stosować w przypadku pożaru, powinny być opisane w A. instrukcji bezpieczeństwa pracy i higieny B. instrukcji bezpieczeństwa pożarowego C. regulaminie magazynu D. instrukcji magazynowej Instrukcja bezpieczeństwa pożarowego jest kluczowym dokumentem, który powinien zawierać szczegółowe procedury dotyczące postępowania w sytuacjach zagrożenia pożarowego. Obejmuje ona nie tylko zasady ewakuacji, ale także informacje dotyczące wyposażenia gaśniczego, lokalizacji wyjść ewakuacyjnych oraz sposobów powiadomienia służb ratunkowych. Przykładem praktycznego zastosowania takiej instrukcji jest przeprowadzanie szkoleń pracowników, które obejmują symulacje ewakuacji oraz zapoznawanie ich z obsługą sprzętu gaśniczego. W Polsce regulacje dotyczące bezpieczeństwa pożarowego można znaleźć w Ustawie z dnia 24 sierpnia 1991 r. o ochronie przeciwpożarowej oraz w normach PN-EN dotyczących ochrony przed pożarami. Wdrażanie dobrych praktyk w zakresie bezpieczeństwa pożarowego przyczynia się do minimalizacji ryzyka wystąpienia pożaru oraz zapewnienia bezpieczeństwa pracowników i mienia. Pytanie 34W strategii działania dystrybucji masowej, aby zapewnić dotarcie produktu do jak największej liczby konsumentów, stosuje się odpowiednie kanały dystrybucji A. korporacyjnej i wtórnej B. pośredniej i bezpośredniej C. konwencjonalnej i szerokiej D. szerokiej i wtórnej Zgłaszane odpowiedzi, które sugerują inne kanały niż pośrednie i bezpośrednie, mogą prowadzić do nieporozumień związanych z podstawowymi zasadami strategii dystrybucji. Na przykład, pojęcia "korporacyjnej" i "wtórnej" nie są standardowo używane w kontekście kanałów dystrybucji; zamiast tego, termin "korporacyjna" odnosi się do struktury organizacyjnej firmy, a "wtórna" może być mylona z pojęciem kanałów wtórnych, które nie mają zastosowania w kontekście dystrybucji masowej. Ponadto, odpowiedzi wskazujące na "konwencjonalną" i "szeroką" dystrybucję również nie oddają istoty strategii dystrybucji. Dystrybucja konwencjonalna to często podejście tradycyjne, które może nie być wystarczające w obecnym, szybko zmieniającym się otoczeniu rynkowym. Z kolei "szeroka" dystrybucja odnosi się do strategii, ale nie wskazuje konkretnych kanałów, co może prowadzić do niejasności. Kluczowym błędem myślowym może być zrozumienie, że różne kanały dystrybucji są ze sobą wymienne, co nie jest prawdą; każdy kanał ma swoje unikalne cechy i potencjalne zastosowanie w zależności od rodzaju produktu i grupy docelowej. Pytanie 35Znak przedstawiony na rysunku oznacza ostrzeżenie przed  A. promieniami laserowymi. B. porażeniem elektrycznym. C. substancjami radioaktywnymi i promieniowaniem. D. skażeniem biologicznym. Odpowiedź na to pytanie jest prawidłowa, ponieważ znak przedstawiony na rysunku rzeczywiście oznacza ostrzeżenie przed substancjami radioaktywnymi i promieniowaniem. Międzynarodowy symbol, który jest powszechnie używany w kontekście materiałów radioaktywnych, składa się z trzech łuków, które symbolizują promieniowanie emitowane przez radioaktywne izotopy. Tego rodzaju oznaczenia są kluczowe w miejscach, gdzie mogą występować zagrożenia związane z promieniowaniem, takich jak elektrownie jądrowe, laboratoria badawcze czy szpitale, które stosują materiały radioaktywne do diagnostyki i terapii. Przestrzeganie standardów dotyczących oznakowania takich miejsc jest niezbędne dla zapewnienia bezpieczeństwa pracowników oraz osób postronnych. Znajomość tych symboli jest również istotna w kontekście transportu materiałów niebezpiecznych, gdzie odpowiednie oznakowanie pomaga unikać kontaktu z substancjami, które mogą być szkodliwe dla zdrowia ludzi i środowiska. Pytanie 36Czym jest spis z natury? A. określeniem różnicy między dokumentami PZ a WZ B. zestawieniem kartotek magazynowych C. obliczeniem stanów magazynowych D. potwierdzeniem sald na kontach księgowych Spis z natury to kluczowy proces w zarządzaniu magazynem, który polega na fizycznym zliczeniu stanów towarów znajdujących się w magazynie. Proces ten ma na celu weryfikację danych zawartych w systemach informacyjnych oraz zapewnienie zgodności pomiędzy rzeczywistym stanem magazynowym a zapisami w systemach. Dokładne zliczenie stanów magazynowych pozwala na identyfikację ewentualnych rozbieżności, które mogą wynikać z błędów przy przyjęciach lub wydaniach towarów, kradzieży, uszkodzeń czy nieprawidłowego prowadzenia dokumentacji. Przykładem praktycznym może być sezonowy spis z natury, który przedsiębiorstwa przeprowadzają w celu aktualizacji stanów magazynowych oraz dostosowania strategii zakupowej. Zgodnie z dobrymi praktykami, spis z natury powinien być planowany wcześniej, włączając w to przygotowanie odpowiednich dokumentów i szkoleń dla pracowników. Wiele organizacji korzysta również z technologii takich jak skanery kodów kreskowych, co przyspiesza proces zliczania i minimalizuje błędy ludzkie. Regularne przeprowadzanie spisów z natury jest istotne dla zachowania dokładności ksiąg rachunkowych oraz dla efektywnego zarządzania zapasami. Pytanie 37Analiza ABC na podstawie liczby pobrań umożliwia klasyfikację towarów na różne kategorie oraz ich odpowiednie usytuowanie. Towary grupy A, które są najczęściej pobierane, lokowane są A. na początku obszaru kompletacji B. w centralnej części obszaru składowania C. najdalej od wyjścia D. w pobliżu strefy wydań Odpowiedź "blisko strefy wydań" jest prawidłowa, ponieważ w systemach zarządzania magazynem, towary klasy A, które są najczęściej pobierane, powinny być umieszczane w lokalizacjach o łatwym i szybkim dostępie. Umieszczając te towary blisko strefy wydań, minimalizuje się czas potrzebny na ich skompletowanie i przygotowanie do wysyłki. W praktyce oznacza to, że pracownicy magazynu mogą szybko sięgać po często potrzebne produkty, co zwiększa efektywność operacyjną oraz skraca czas oczekiwania klientów na realizację zamówień. Zgodnie z zasadami analizy ABC, grupowanie towarów pozwala na optymalizację przestrzeni magazynowej oraz poprawę procesów logistycznych. Dobrze zorganizowany magazyn przyczynia się do redukcji kosztów operacyjnych oraz lepszej obsługi klienta. Przykładem może być firma zajmująca się dystrybucją części zamiennych do pojazdów, która umieszcza najpopularniejsze części w łatwo dostępnych miejscach, co znacząco przyspiesza ich wydawanie i zwiększa satysfakcję klientów. Pytanie 38Który wariant odpowiada właściwej kolejności etapów planowania dystrybucji w metodzie DRP (ang. Distribution Requirements Planning)?

A. D. B. C. C. B. D. A. Często niepoprawne odpowiedzi wynikają z pewnych nieporozumień, jeśli chodzi o etapy w metodzie DRP. Dużo osób myli kolejność kroków albo pomija ważne elementy, co może prowadzić do błędnego zrozumienia całego procesu planowania dystrybucji. Na przykład, jak ktoś zignoruje analizę popytu i od razu przeskoczy do planowania produkcji, to mogą się pojawić problemy, bo wyprodukują coś, co nie jest potrzebne na rynku. Taki błąd może doprowadzić do nadmiaru towarów w magazynie, a to przecież prowadzi do strat finansowych i mniejszej wydajności. Ważne jest, żeby pamiętać, że w DRP każda czynność jest związana z wcześniejszymi krokami; jeśli nie zrobimy solidnej analizy popytu, to prognozy będą błędne, a cały plan dystrybucji może się posypać. Kluczowe jest też to, żeby integrować dane z różnych działów i dostosowywać je do zmieniającego się rynku. Ignorowanie tych zasad to trochę jak stawianie na ślepo, a to na pewno nie jest dobrym pomysłem w zarządzaniu. Dobre zrozumienie i wykorzystanie DRP jest naprawdę ważne, jeśli chodzi o sukces w zarządzaniu łańcuchem dostaw. Pytanie 39W zarządzaniu magazynem koszty zmienne są A. zależne od liczby środków trwałych w magazynie B. niezależne od liczby zapasów dostarczonych do firmy C. zależne od ilości przechowywanych zapasów D. niezależne od liczby przechowywanych towarów Koszty zmienne w zarządzaniu magazynem są ściśle związane z ilością przechowywanych zapasów, co oznacza, że rosną one proporcjonalnie do wzrostu tej ilości. Przykładem kosztów zmiennych mogą być wydatki na energię elektryczną, wynajem miejsca magazynowego czy też koszty związane z obsługą logistyczną. W praktyce, im więcej towarów znajduje się w magazynie, tym więcej energii potrzeba do ich utrzymania oraz więcej pracy ze strony pracowników magazynowych. Jest to zgodne z zasadami zarządzania operacyjnego, które podkreślają znaczenie monitorowania kosztów w zależności od poziomu zapasów. Dobre praktyki branżowe, takie jak Just-in-Time (JIT), również sugerują minimalizację zapasów, co skutkuje redukcją kosztów zmiennych, umożliwiając tym samym lepsze zarządzanie płynnością finansową przedsiębiorstwa. W związku z tym, umiejętność analizowania i prognozowania kosztów zmiennych jest kluczowa dla efektywnego zarządzania magazynem oraz optymalizacji działań operacyjnych. Pytanie 40Sieć dyskontów planuje oszacowanie zapotrzebowania na soki owocowe oraz warzywne, które mają okres przydatności wynoszący 3 dni. Odbierając towar od nowego dostawcy, przestrzega zasady utrzymywania zapasów na poziomie sprzedaży. Jaką zasadę zapasów zastosuje przy zamawianiu tego asortymentu? A. maksymalny B. rotujący C. średni D. minimalny Analizując odpowiedzi, które nie są zgodne z zasadami efektywnego zarządzania zapasami, można zauważyć, że odpowiedzi 'maksymalny', 'minimalny' oraz 'średni' nie uwzględniają specyfiki produktów o krótkim okresie przydatności. Zapas maksymalny odnosi się do najwyższego poziomu zapasów, jaki przedsiębiorstwo utrzymuje, co w przypadku produktów szybko psujących się, takich jak soki, może prowadzić do znacznych strat związanych z przeterminowaniem. Utrzymywanie zbyt wysokiego poziomu zapasu maksymalnego jest sprzeczne z zasadą 'Just In Time', która zaleca minimalizację zapasów, aby obniżyć koszty magazynowania. Z kolei zapas minimalny zakłada utrzymanie najniższego poziomu zapasów, co w przypadku produktów o krótkiej trwałości może skutkować brakiem towaru na półkach, co negatywnie wpływa na sprzedaż i satysfakcję klienta. Odpowiedź 'średni' sugeruje utrzymanie zapasu na poziomie przeciętnym, co również nie jest optymalne dla produktów o dynamicznym popycie i krótkim czasie przydatności. Właściwe podejście do zarządzania zapasami wymaga zrozumienia cyklu życia produktu, popytu rynkowego oraz możliwości dostaw, co jest kluczowe w kontekście efektywności operacyjnej i ekonomicznej działalności detalicznej. |