Pytanie 1

Jakie jest zasięg działalności regionalnych centrów logistycznych?

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Jakie jest zasięg działalności regionalnych centrów logistycznych?

Jedną z korzyści krótkiego łańcucha dystrybucji jest

W przedsiębiorstwie "Ada" dokonano analizy miesięcznego zapotrzebowania na materiały. Z analizy wynika, że na początku miesiąca zapas wynosił 20 000 szt., w trakcie miesiąca przyjęto dostawy 400 000 szt. materiałów. W tym samym czasie zużyto do produkcji 350 000 szt. Ile sztuk materiałów pozostało w magazynie na zakończenie miesiąca?

Masa towarów transportowanych za pomocą środków transportowych w magazynie

W firmie zajmującej się produkcją, która działa 200 dni w roku, roczna sprzedaż wyniosła 8 000 sztuk. Średni stan zapasów w tym okresie wynosił 400 sztuk. Jak obliczyć wskaźnik rotacji zapasów?

Skrót oznaczający system informatyczny wspierający procesy związane z planowaniem pracy to

Aby wyprodukować jedną lampkę nocną, zgodnie z wymaganiami konstrukcyjnymi, potrzebne będą: 1 sztuka obudowy, 1 sztuka klosza, 1 sztuka przewodu zasilającego, 1 sztuka przełącznika; 12 sztuk śrubek oraz 6 sztuk nakrętek. Z uwagi na 10% zapas bezpieczeństwa, ile części należy dostarczyć z magazynu do produkcji 100 lampek?

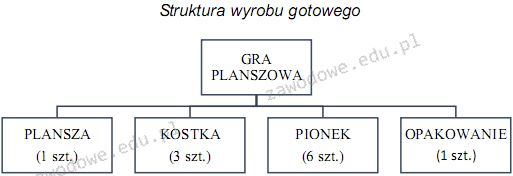

Przedsiębiorstwo otrzymało zamówienie na 1 500 gier planszowych. W magazynie wyrobów gotowych znajduje się 645 gier planszowych, a produkcja w toku wynosi 185 gier planszowych. Uwzględniając stan magazynowy, produkcję w toku oraz strukturę wyrobu gotowego oblicz, ile kostek brakujących do realizacji zamówienia gier planszowych, należy wydać z magazynu?

Na którym rysunku jest przedstawione wnętrze magazynu wielokondygnacyjnego?

W tabeli opisano zalety i wady produkcji

| Zalety i wady produkcji |

|---|

| Zaletą tej produkcji jest obniżenie jednostkowego kosztu produkcji. Dzieje się tak za sprawą specjalizacji pracy, która przynosi lepsze wyniki jakościowe oraz wyniki ilościowe. Drugą zaletą jest fakt, że powtarzalność pracy przyczynia się do osiągania coraz wyższych oraz lepszych efektów. Stałe i regularne wykonywanie tych samych zadań ma duży wpływ na udoskonalenie systemu produkcyjnego. |

| Do wad tej produkcji należy bardzo wąska oferta wyprodukowanych jednostek oraz mała elastyczność produkcji. Wysoko wyspecjalizowana taśma produkcyjna, jaka jest jedynie nastawiona na określony wyrób musiałaby zostać istotnie przebudowana, żeby móc produkować inny wyrób, co wiąże się z poniesieniem kosztu przeróbki. |

Rozładunek 160 paletowych jednostek ładunkowych (pjł) wymaga użycia dwóch wózków widłowych. Jaki będzie całkowity koszt rozładunku ładunku, jeżeli wózek X odbierze 40 pjł a wózek Y odbierze 120 pjł?

| Koszty wynajęcia wózka i jego obsługi | |

|---|---|

| Wózek X | koszt: 0,40 zł/pjł + operator: 18,00 zł/h; czas rozładunku jednej pjł: 3 minuty |

| Wózek Y | koszt: 0,75 zł/pjł + operator: 25,00 zł/h; czas rozładunku jednej pjł: 1 minuta |

Korzystając z zamieszczonej tabeli, wskaż przenośnik, który należy zastosować do transportu jednostek ładunkowych o szerokości wynoszącej 110 cm i wadze 30 kg każda?

| Przenośnik | Rolkowy | Taśmowy | Wibracyjny | Łańcuchowy |

|---|---|---|---|---|

| Maksymalne obciążenie | 20 kg | 150 kg | 10 kg | 200 kg |

| Maksymalna szerokość | 550 mm | 1 000 mm | 350 mm | 2 000 mm |

Co oznacza gestia transportowa?

Nieprzeprowadzanie monitoringu temperatury podczas przechowywania nadtlenków organicznych stwarza ryzyko

Jaki jest wskaźnik niezawodności dostaw, jeśli w ciągu kwartału zrealizowano 50 dostaw materiałów do firmy, z czego osiem było opóźnionych?

Rozchód wewnętrzny stanowi dokument, który potwierdza wydanie

Produkty maszynowe narażone na korozję powinny być składowane w zamkniętych magazynach

W centrum dystrybucji roczny przepływ dostaw wyniósł 65 100 paletowych jednostek ładunkowych (pjł), natomiast roczny przepływ wysyłek to 49 000 pjł. Przy założeniu, że centrum funkcjonuje przez 350 dni w ciągu roku, jaki był średni dzienny obrót w tym centrum dystrybucji?

Magazynier Hurtowni PAPIEREK 15.06.2020 r. wystawił dokument WZ dotyczący wydania odbiorcy 450 zeszytów 60 kartkowych w kratkę. Na podstawie przedstawionej ilościowej kartoteki magazynowej oblicz wartość wydanych zeszytów, którą magazynier wpisał w wystawionym dokumencie WZ.

| ILOŚCIOWA KARTOTEKA MAGAZYNOWA | |||||

|---|---|---|---|---|---|

| Hurtownia PAPIEREK ul. Mickiewicza 11 75-004 Koszalin NIP 669-23-10-085 | Nazwa: zeszyt 60 kartkowy w kratkę Indeks: ZK/60 Jednostka miary: szt. Cena jednostkowa: 0,50 zł/szt. | ||||

| Lp. | Data | Symbol i nr dokumentu | Ilość [szt.] | ||

| Przychód | Rozchód | Zapas | |||

| 1 | 11.06.2020 r. | PZ 01/06/2020 | 2 000 | – | 2 000 |

| 2 | 12.06.2020 r. | WZ 02/06/2020 | – | 500 | 1 500 |

| 3 | 13.06.2020 r. | WZ 06/06/2020 | – | 200 | 1 300 |

Transport liniowy obejmuje

Jakie wyposażenie magazynu umożliwia efektywną rotację przechowywanych towarów oraz przyspieszenie operacji związanych z obsługą palet?

Która z niżej podanych grup charakteryzuje zadania ekologistyki?

| Grupa 1 | Grupa 3 |

|

|

| Grupa 2 | Grupa 4 |

|

|

Kiedy linia produkcyjna oraz stanowiska są ze sobą powiązane transporterami i podajnikami, to produkcja ma miejsce w systemie

Głównym celem metody MRP I (Materiał Requirement Planning) jest

Przedstawiony znak oznacza

Do wydatków finansowych zaliczamy koszty

Roczny wskaźnik kosztu przechowywania w magazynie wynosi 900,00 zł/pjł. Na nadchodzący rok przewiduje się zwiększenie wskaźnika o 10%. Jaka będzie wartość wskaźnika dla 1 pjł w nowym roku?

Jaką metodę określania rozmiaru dostaw należy zastosować, jeśli mają one charakter cykliczny, dostępne środki transportu mają ustaloną nośność, a dostawca ustalił minimalną wielkość partii do wydania?

W ramach struktury zapasów możemy wyróżnić różne rodzaje zapasów

Która metoda kompletacji została opisana w tabeli?

| Charakterystyka metody kompletacji |

|---|

| Metoda kompletacji polegająca na tym, że pracownik otrzymuje przez słuchawki polecenia, których wykonanie musi potwierdzić przez odczytanie cyfr i liter umieszczonych w miejscu, w które został wysłany. Ideą tego rozwiązania jest, aby pracownik posiadał wolne obie ręce, co przyspiesza kompletację. |

Przepływ zasobów przychodzących w firmie produkcyjnej obejmuje między innymi

Wpływ wartości oraz korzyści materialnych uzyskanych lub należnych w związku z prowadzoną działalnością logistyczną określamy jako

Pierwsze trzy cyfry w standardzie EAN-13 odnoszą się do

Typową cechą przechowywania towarów w magazynach o konstrukcji modułowej jest

Znak informujący, że produkt nie był testowany na zwierzętach w fazie badań, to znak

Sprzętem, który pozwala na przechowywanie towarów z zachowaniem określonej wysokości nad podłożem, są

Który wózek naładowny należy zastosować do przewozu kruszywa o gęstości 1,7 t/m3, aby móc nim przewieźć jednorazowo 3 m3 tego ładunku?

| Wózek naładowny | Udźwig [kg] |

|---|---|

| 1. | 2 200 |

| 2. | 4 000 |

| 3. | 5 000 |

| 4. | 6 200 |

Przedstawione w tabeli stawki taryfowe mają charakter

| Odległość w km | Strefa 1 | Strefa 2 | Strefa 3 |

|---|---|---|---|

| w zł | |||

| 1 | 190 | 195 | 205 |

| 2 | 220 | 230 | 242 |

| 3 | 250 | 265 | 279 |

| 4 | 280 | 300 | 316 |

| 5 | 310 | 335 | 353 |

Etykieta logistyczna GS1 ma na celu identyfikację jednostki logistycznej dla uczestników łańcucha dostaw. Jedyną informacją obowiązkową, która musi się znaleźć na każdej etykiecie logistycznej, niezależnie od tego, czy dotyczy palet jednorodnych, niejednorodnych, standardowych czy niestandardowych, jest

Który system definiuje moment złożenia zamówienia?