Pytanie 1

Jakim prefiksem posługuje się system kodów kreskowych EAN w Polsce?

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Jakim prefiksem posługuje się system kodów kreskowych EAN w Polsce?

W celu oznaczenia drobnych artykułów handlowych należy wykorzystać numer kodu kreskowego

Technika związana z prognozowaniem wymagań w końcowych lokalizacjach sieci dystrybucyjnej to

Na podstawie danych zamieszczonych w tabeli, przedstawiających stan zapasu magazynowego wyrobów gotowych i materiałów w przedsiębiorstwie, oblicz zapotrzebowanie netto tego przedsiębiorstwa na materiały niezbędne do realizacji zamówienia na 2 500 szt. długopisów, składających się z obudowy, sprężynki i wkładu.

| Wyszczególnienie | Zapas magazynowy [szt.] |

|---|---|

| Długopis | 100 |

| Obudowa | 1 500 |

| Sprężynka | 1 200 |

| Wkład | 2 000 |

Korzystając z danych zawartych w tabelach, określ terminy zamówienia poszczególnych komponentów uwzględniając czas realizacji zamówień przez poszczególnych dostawców.

| luty | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Komponent 1 | |||||||||

| Planowane rozpoczęcie produkcji | 100 | ||||||||

| Zamówienie surowców | |||||||||

| Komponent 2 | |||||||||

| Planowane rozpoczęcie produkcji | 200 | ||||||||

| Zamówienie surowców | |||||||||

| Dostawca | Przedmiot dostawy | Czas realizacji zamówienia |

|---|---|---|

| Dostawca 1 | Komponent 1 | 5 dni |

| Dostawca 2 | Komponent 2 | 3 dni |

Firma oferująca zróżnicowane usługi logistyczne, zazwyczaj w postaci pakietów zawierających między innymi: usługi transportowe, obsługę terminali, dystrybucję oraz magazynowanie, a także powiązane usługi informacyjne i finansowe, określana jest mianem przedsiębiorstwa

Dokumentem upoważniającym do wyprodukowania określonej ilości towarów z ustaloną datą jest

Jaką maksymalną liczbę kartonów o wymiarach 300 x 350 x 950 mm można ułożyć w jednej warstwie na palecie o wymiarach 1 200 x 1 000 x 150 mm?

List przewozowy AWB potwierdza zawarcie umowy na transport w systemie

W magazynie znajduje się 80 t bieżącego zapasu, 10 t zapasu zabezpieczającego, 3 t zapasu zbędnego i 7 t zapasu nadmiarowego. Jaki procent całkowitego zapasu zgromadzonego w magazynie stanowi zapas nierotujący?

Który znak powinien być umieszczony na opakowaniach substancji żrących?

Kary umowne nałożone na przedsiębiorstwo z powodu nieosiągnięcia zamówionej części przez odbiorcę zaliczają się do kosztów

Jaką metodę wydawania towarów należy zastosować, jeżeli pierwsze w kolejności mają być wydawane towary, które najpóźniej dotarły?

Etapy cyklu życia produktu to cztery następujące fazy:

Jakiego typu centrum logistyczne charakteryzuje się terenami o powierzchni od 5 do 10 ha oraz zasięgiem oddziaływania od 2 do 10 km?

Koncepcja, w której systemowo ustala się potrzeby w zakresie dystrybucji oraz planuje popyt na gotowe wyroby, to

Jaką wartość zapasu informacyjnego należy utrzymać, aby złożyć zamówienie, jeżeli roczne zużycie surowca wynosi 61 920 sztuk, czas realizacji dostawy to 7 dni, a magazyn funkcjonuje przez 360 dni w roku?

Korzystając z informacji zawartych w tabeli, oblicz średni zapas cykliczny dostaw z ostatnich 10 tygodni.

| Dostawy do magazynu | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Dostawa/tydzień | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Wielkość dostawy [kg] | 150 | 110 | 135 | 140 | 150 | 120 | 100 | 135 | 140 | 125 |

W zbiornikach można przechowywać surowce

Do zalet wprowadzenia systemu informatycznego do zarządzania magazynem (MSI) należy

Na koniec maja hurtownia posiada 34 000 sztuk towarów. W trakcie maja zrealizowała sprzedaż 2 800 sztuk, a dostawy w tym okresie wyniosły 960 sztuk. Zgodnie z zasadą bilansowania, jaki był zapas towaru na początku czerwca?

Zgodnie z danymi zawartymi w tabeli wieprzowinę przyjętą do magazynu 5 czerwca można przechowywać maksymalnie do

| Czas przechowywania wybranych rodzajów mięs | |

|---|---|

| Rodzaj mięsa | Czas przechowywania |

| Wołowina | 3 tygodnie |

| Jagnięcina | 10-15 dni |

| Wieprzowina | 1-2 tygodnie |

| Cielęcina | 1-3 tygodnie |

| Podroby | 7 dni |

| Drób | 7+10 dni |

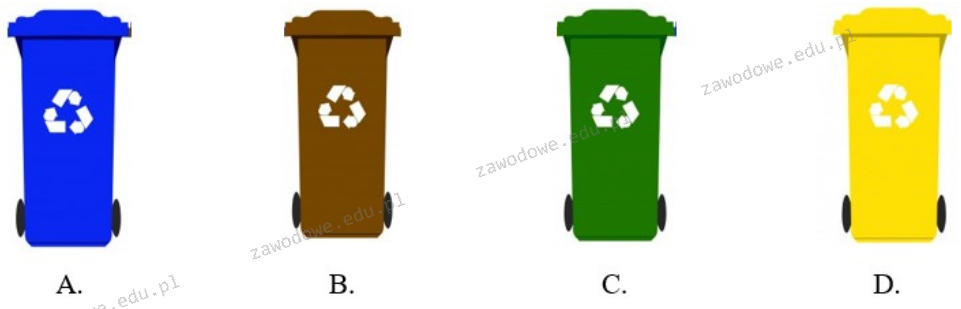

Do pojemnika w którym kolorze należy wrzucać puszki po napojach i konserwach?

Jakie są łączne koszty logistyczne firmy przy założeniu, że:

- wydatki na pracę oraz zużycie czynników produkcji wynoszą 1 000 zł

- koszty finansowe osiągają 350 zł

- straty wyjątkowe wynoszą 210 zł

?

Podczas załadunku samochodu pracownik doznał kontuzji z podejrzeniem uszkodzenia kręgosłupa. Jakie działania należy podjąć w celu udzielenia pierwszej pomocy poszkodowanemu przed przybyciem karetki?

Magazyn jest przystosowany do przechowywania 2 120 paletowych jednostek ładunkowych (pjł). Na ogół w magazynie znajduje się 1 696 paletowych jednostek ładunkowych (pjł). Jakie jest współczynnikiem wykorzystania miejsc składowych w tym magazynie?

Na podstawie danych zaplanuj koszty pracy pracowników magazynu

| Rodzaj kosztu | Przewidywana liczba pracowników | Przewidywana liczba godzin pracy na jednego pracownika [rbh] | Przewidywana liczba dni pracy w miesiącu [dni] | Przewidywana stawka na godzinę pracy [zł/rbh] | Koszty pracy [zł] |

|---|---|---|---|---|---|

| Płace bezpośrednie pracowników fizycznych | 8 | 8 | 20 | 20 | ......... |

| Płace pośrednie kierownika magazynu | 2 | 8 | 20 | 30 | ............ |

Jakie będą koszty związane z utrzymaniem magazynu, jeśli stawka wynosi 5,00 zł/m2, a jego powierzchnia to 10 x 15 m?

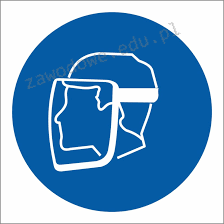

Przedstawiony znak oznacza nakaz stosowania ochrony

Kiedy towar z magazynu jest wysyłany na podstawie zapotrzebowania zgłaszanego przez klienta, oznacza to, że hurtownia stosuje strategię

Użycie przetworzonych olejów jako materiału do produkcji wysokiej jakości paliw określa się mianem

W klasyfikacji XYZ litera X odnosi się do zasobów, na które istnieje zapotrzebowanie

W celu przewidzenia przyszłych wydarzeń, firma zastosuje metodę

Kluczowym składnikiem efektywności transportu kombinowanego jest

W kategorii Y analizy XYZ znajduje się oferta mająca charakter sezonowych fluktuacji

Analiza metodą ABC/XYZ pozwala na klasyfikację asortymentu magazynowego w dziewięciu grupach. Towary należące do grupy CZ wyróżniają się

Dokument, który określa zalecenia dotyczące temperatury transportu konkretnego towaru spożywczego oraz wymagania termiczne, jakie powinien spełniać środek przewozu, to konwencja

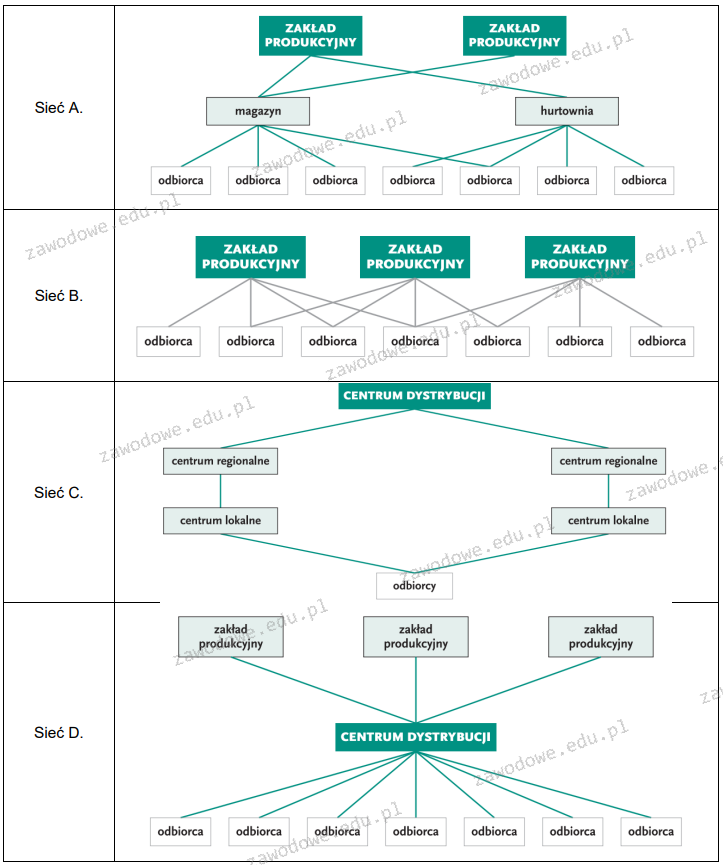

Który schemat przedstawia sieć dystrybucji zcentralizowanej?

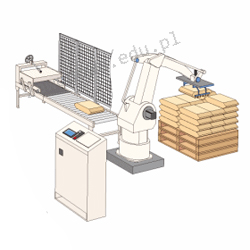

Na rysunku przedstawiono

W trakcie 8-godzinnej zmiany dwójka pracowników produkuje łącznie 32 drewniane podstawy do wieszaka. Oblicz, jaka jest norma czasu pracy na toczenie jednej podstawy.