Pytanie 1

Na którym rysunku przedstawiono hobok?

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

Na którym rysunku przedstawiono hobok?

Koszt produkcji jednej gry planszowej wynosi 5,00 zł. Producent ustalił jednostkową cenę sprzedaży netto na poziomie kosztu produkcji powiększonego o 30% zysk. Jaką kwotę brutto będzie miała faktura za sprzedaż 1 500 gier planszowych, jeśli obowiązuje 23% stawka VAT?

Co oznacza skrót SSCC?

Jakie są poprawne etapy procesu dystrybucji w odpowiedniej kolejności?

Który znak umieszczony na opakowaniu informuje, że jest ono biodegradowalne?

Dokumenty, które rejestrują operacje TPM w obszarze przyjęć magazynowych, to:

Masa towarów transportowanych za pomocą środków transportowych w magazynie

Przedsiębiorstwo spedycyjne zleciło obsługę ładunku w porcie kontenerowym i załadunek na statek. Ładunkiem jest drobnica zjednostkowana w postaci 11 palet i masie 11 t. W zakres usługi wchodzi: rozładunek z wagonów kolejowych, konsolidacja ładunku w kontenerze oraz załadunek na statek. Oblicz koszt usługi.

| Wykonywane czynności | Stawki |

|---|---|

| Przeładunek w relacji środek transportu lądowego – magazyn | USD 8,00/t |

| Napełnianie kontenerów drobnicą | USD 10,00/t |

| Przeładunek pośredni kontenerów w relacji plac składowy – burta statku | USD 56,00/20' kont. |

W tabeli zostały podane całkowite koszty związane z magazynowaniem, w okresie od stycznia do marca 2012 r. Wartość rozchodu występującego w magazynie w tym okresie wyniosła 1 500 zł. Całkowity koszt magazynowania materiałów, przypadający na przyjętą wartościową jednostkę rozchodu wynosi

| Miesiące w roku 2012 | Całkowite koszty w złotych | |

|---|---|---|

| Koszty stałe | Koszty zmienne | |

| styczeń do marca | 2 500,- | 3 500,- |

Pojazd dostarczający 84 skrzyniopalety jabłek został podstawiony do rozładunku o godzinie 10:50. Wózek widłowy może zabrać 2 skrzyniopalety jednocześnie. Czas trwania jednego cyklu pracy wózka wynosi 3 minuty, przeprowadzenie kontroli jakościowej oraz ilościowej całej dostawy zajmuje 20 minut, a sporządzenie dokumentów przyjęcia dostawy trwa 15 minut. O której godzinie zakończy się przyjęcie jabłek do magazynu?

Na podstawie danych zawartych w tabeli ustal ekonomiczną wielkość dostawy.

| Wielkość dostawy [kg] | Koszt utrzymania zapasu [zł] | Koszt uzupełniania zapasu [zł] | Całkowity koszt utrzymania i uzupełniania zapasu [zł] |

|---|---|---|---|

| 75 | 260,00 | 185,00 | 445,00 |

| 50 | 240,00 | 160,00 | 400,00 |

| 25 | 195,00 | 195,00 | 390,00 |

| 10 | 170,00 | 240,00 | 410,00 |

Codziennie do magazynu wpływa średnio 3 000 jednostek ładunkowych. Każdy wózek magazynowy jest w stanie przetransportować 25 jednostek ładunkowych jednocześnie w czasie 2 minut. Ile wózków powinno zostać wysłanych do strefy przyjęć, aby wykonać tę pracę w ciągu 1 godziny?

Jakie zestawienie ilustruje właściwą sekwencję procesów w łańcuchu dostaw?

W zakładzie przemysłowym odbywa się gromadzenie zapasów

Gospodarkę opakowaniami (a także ich odpadami) w krajach Unii Europejskiej porządkuje Dyrektywa Rady 94/62/WE. Dyrektywa nie obejmuje

Do celów niniejszej dyrektywy: 1) „Opakowania" oznaczają wszystkie wyroby wykonane z jakichkolwiek materiałów, przeznaczone do przechowywania, ochrony, przewozu, dostarczania i prezentacji wszelkich towarów, od surowców do produktów przetworzonych, od producenta do użytkownika lub konsumenta. Wyroby „niezwrotne" przeznaczone do tych samych celów uważa się również za opakowania. „Opakowania" obejmują wyłącznie: a) opakowania handlowe lub opakowania podstawowe tj. mające stanowić towar jednostkowy, sprzedawany użytkownikowi końcowemu lub konsumentowi w miejscu zakupu; b) opakowania zbiorcze lub opakowania drugorzędne tj. stanowiące w miejscu zakupu zestaw określonej liczby towarów jednostkowych, niezależnie od tego czy są one sprzedawane w takiej postaci użytkownikowi końcowemu czy konsumentowi, czy też służą zaopatrywaniu punktów sprzedaży; można je zdjąć ze sprzedawanego produktu bez naruszania jego cech; c) opakowania transportowe lub opakowania trzeciorzędne tj. mające ułatwić przenoszenie i transport pewnej liczby towarów jednostkowych lub opakowań zbiorczych, zapobiegając powstaniu uszkodzeń przy przenoszeniu i transporcie. Opakowanie transportowe nie obejmuje kontenerów do transportu drogowego, kolejowego, wodnego i lotniczego; |

Spis inwentaryzacyjny powinien być przeprowadzany minimum raz w roku na podstawie bilansu

Który z poniższych systemów pozwala na dostarczanie w czasie rzeczywistym aktualnych danych dotyczących bieżącej produkcji oraz różnic pomiędzy planowanymi a uzyskanymi wskaźnikami produkcji?

System informatyczny wykorzystywany w centrum logistycznym do wspierania zarządzania relacjami z klientem, jest określany skrótem

Rysunek przedstawia

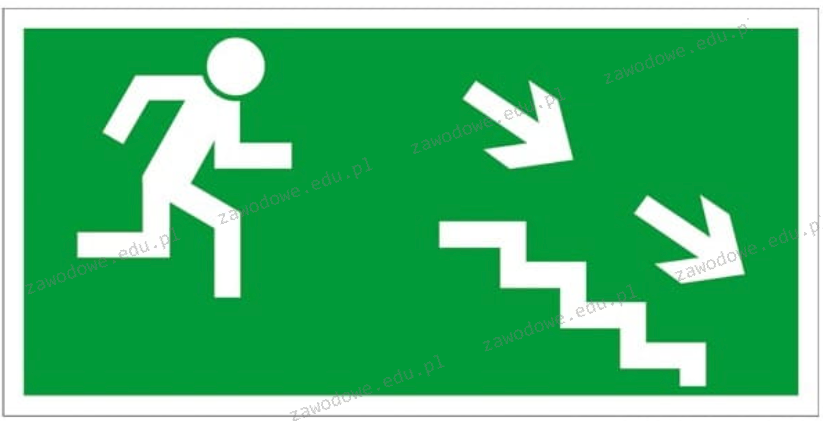

Wszystkie drogi ewakuacyjne w budynkach użyteczności publicznej są oznakowane. Przedstawiony znak oznacza kierunek drogi ewakuacyjnej schodami

Aby magazyn mógł skutecznie pełnić swoje podstawowe zadanie, jakim jest przechowywanie zapasów, najwięcej miejsca powinno zajmować

Analiza ABC oparta na liczbie pobrań umożliwia klasyfikację produktów na różne grupy i ich odpowiednie rozmieszczenie. Produkty z grupy A, które są najczęściej pobierane, są umieszczane

W w pełni zautomatyzowanym magazynie wysokiego składowania, ładunki umieszczane są na półkach przy użyciu

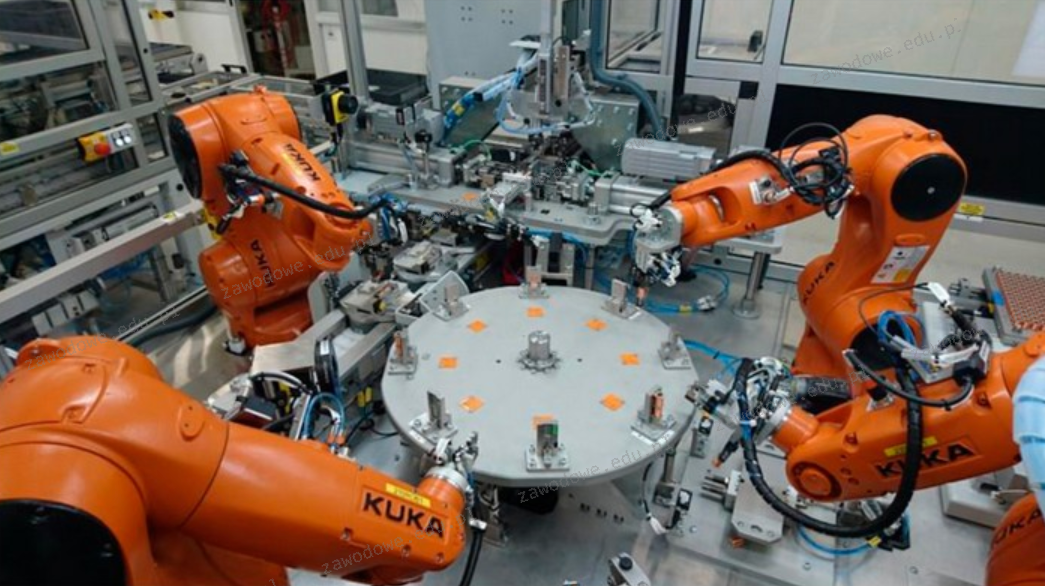

Na ilustracji jest przedstawione stanowisko pracy

System informatyczny WMS do zarządzania magazynem nie pozwala na

Przedstawiony znak oznacza

Przekształcenie dużych partii towarów o jednolitym asortymencie w różnorodne zestawy, które odpowiadają aktualnym wymaganiom odbiorcy, nazywa się

Wybrane standardy jakości owoców i warzyw do obrotu hurtowego zgodne z wymaganiami klientów Która dostawa nie spełnia gentlemenS agreements co do wielkości zepsutych produktów?

Partia jest zgodna ze standardem, gdy więcej niż 90% zawartości wszystkich opakowań spełnia wymagania:

Zgodnie z gentlemen's agreement (dżentelmeńska umowa) dopuszcza się u klienta do 2% zepsutych owoców i warzyw. |

Wykaz zrealizowanych dostaw

| Masa zepsutych produktów [kg] | Wielkość dostawy | |

|---|---|---|

| Dostawa 1. | 22 | 40 skrzyń jabłek po 25 kg jabłek w skrzyni |

| Dostawa 2. | 10 | 80 worków z ziemniakami po 50 kg ziemniaków w worku |

| Dostawa 3. | 31 | 4 pjł z kapustą pekińską po 600 kg kapusty na palecie |

| Dostawa 4. | 54 | 240 kartonów z pomidorami po 15 kg pomidorów w kartonie |

Wartość sprzedaży w firmie "Omega" w roku 2009 wyniosła 140 000 zł, natomiast w roku 2010 zwiększyła się do 175 000 zł, co stanowi 125% sprzedaży za rok 2009. Wskaźnik 125% jest przykładem

W jakim rodzaju magazynu będzie przechowywany materiał sypki (kruszywo o różnych granulacjach) stosowany do wytwarzania betonu towarowego?

W którym magazynie najefektywniej wykorzystywana jest przestrzeń w strefie składowania?

| Magazyn 1 | Magazyn 2 | Magazyn 3 | Magazyn 4 |

|---|---|---|---|

| Pojemność strefy składowania: 4 000 m3 Przeciętna objętość ładunku: 3 000 m3 | Pojemność strefy składowania: 3 000 m3 Przeciętna objętość ładunku: 2 100 m3 | Pojemność strefy składowania: 12 000 m3 Przeciętna objętość ładunku: 7 200 m3 | Pojemność strefy składowania: 9 000 m3 Przeciętna objętość ładunku: 8 100 m3 |

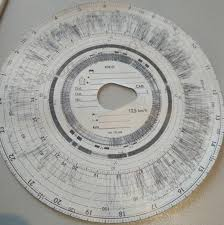

Na rysunku przedstawiono

Ile maksymalnie warstw kartonów o wymiarach: długość 400 mm, szerokość 200 mm, wysokość 300 mm może zawierać paletowa jednostka ładunkowa (pjł) umieszczona na palecie EUR, jeśli ładunek ma być transportowany w pozycji pionowej, a wysokość pjł nie może być większa niż 1 800 mm?

Wyznacz wskaźnik zaspokojenia potrzeb zapasem, jeżeli przeciętny miesięczny popyt na towar wynosi 1 200 szt., a przeciętny stan zapasów to 600 szt.

Logistyk zrealizował 80 dostaw do fabryki. Z tego 8 dostaw było opóźnionych, a 4 były niepełne, więc jak wysoki jest wskaźnik niezawodności dostaw?

Który magazyn oferuje najniższy koszt wyładunku i składowania 12 t ładunku przez 7 dni (tydzień)?

| Magazyn | Cennik |

|---|---|

| I. | Brak opłat za wyładunek Składowanie: 10,00 zł/t/dzień |

| II. | Wyładunek: 1,50 zł/t Składowanie: 8,00 zł/t/dzień |

| III. | Wyładunek: 2,00 zł/t Składowanie: 6,00 zł/t/dzień |

| IV. | Brak opłat za wyładunek Składowanie: 40,00 zł/t/tydzień |

W trakcie transportu środków ochrony roślin doszło do uszkodzenia opakowania. Substancja ta wdarła się do oka pracownika. Na czym polega udzielenie pierwszej pomocy poszkodowanemu?

Jak obliczyć procent wykorzystania powierzchni składowej magazynu, który jest przystosowany do przechowywania 20 000 paletowych jednostek ładunkowych (pjł), gdy średnia liczba składowanych pjł wynosi 15 000?

Jakie cechy wyróżniają rytmiczną organizację procesu produkcji?

Producent makaronu przechowuje mąkę w swoim magazynie?