Pytanie 1

Zapasami, które są tworzone z powodu ryzyka wystąpienia nieoczekiwanych zdarzeń w celu utrzymania ciągłości produkcji, są zapasy

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Zapasami, które są tworzone z powodu ryzyka wystąpienia nieoczekiwanych zdarzeń w celu utrzymania ciągłości produkcji, są zapasy

Układ asortymentowy materiałów wykorzystywanych w firmie przemysłowej jest powiązany z logistyką działań

Metoda analizy, która umożliwia określenie zapasów wymagających szczególnej uwagi z powodu ich regularności i wartości zużycia, nazywana jest metodą

Regulacje dotyczące wyznaczania tras ewakuacyjnych oraz warunków wykonywania ewakuacji są określone przez przepisy

Dokumenty, które rejestrują operacje TPM w obszarze przyjęć magazynowych, to:

Analiza ABC, oparta na częstości pobrań, umożliwia klasyfikację towarów w grupy oraz ich odpowiednie rozmieszczenie. Towary z grupy A, które są najczęściej pobierane, powinny być umieszczane

Które przedsiębiorstwo transportowe należy wybrać do wykonania usługi przewozu towaru według przedstawionego w tabeli zestawienia metodą punktową?

| Kryterium | Przedsiębiorstwo transportowe A. | Przedsiębiorstwo transportowe B. | Przedsiębiorstwo transportowe C. | Przedsiębiorstwo transportowe D. | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | |

| jakość | X | X | X | X | ||||||||||||||||

| cena | X | X | X | X | ||||||||||||||||

| terminowość | X | X | X | X | ||||||||||||||||

| poziom obsługi | X | X | X | X | ||||||||||||||||

Do transferu plików zawierających różnorodne dane dotyczące handlu w kontekście procesu dystrybucji stosuje się m.in. rozwiązania internetowe?

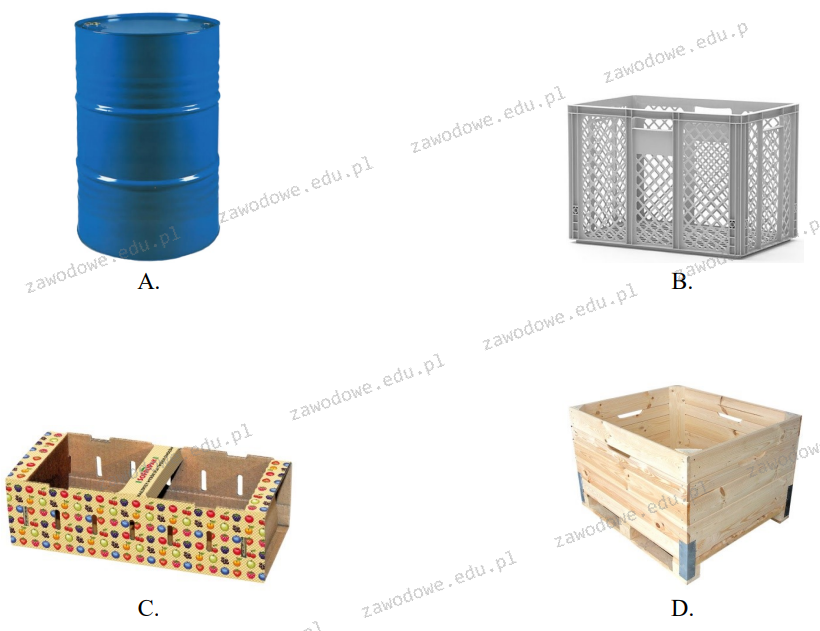

Opakowanie transportowe zamknięte jest przedstawione na rysunku

Ile palet o wymiarach 1200 x 800 x 144 mm jest potrzebnych do utworzenia ładunku złożonego z 72 kartonów wymiarach 400 x 400 x 400 mm każdy, jeśli maksymalna wysokość paletowej jednostki ładunkowej (pjł) wynosi 1600 mm?

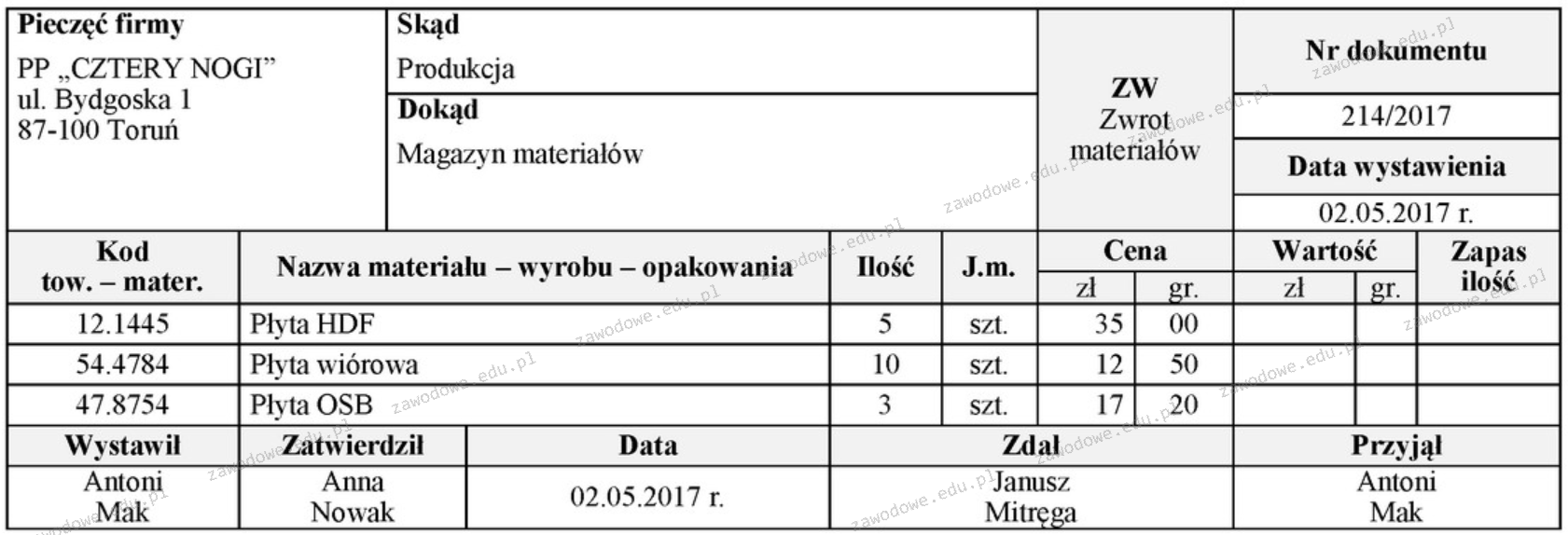

Na podstawie załączonego dokumentu ustal wartość zwróconych do magazynu materiałów, niewykorzystanych w procesie produkcyjnym.

Magazyn jest zoptymalizowany do przechowywania maksymalnie 16 000 paletowych jednostek ładunkowych (pjł). Oblicz wskaźnik wykorzystania przestrzeni składowej tego magazynu, jeśli średnio przechowywanych jest 12 000 pjł.

Daty oraz ilości zamówień i dostaw stanowią fundament planowania

W przedsiębiorstwie poziom zapasu rotacyjnego zależy

Akronim, który oznacza system informatyczny wspierający zarządzanie stanami magazynowymi, to

Przy wymianie zniszczonego elementu regału w magazynie wysokiego składowania, powinno się

Na podstawie danych zawartych w tabeli wskaż, ile wyniesie średni koszt przypadający na jedną jednostkę paletową.

| Ilość przyjętych palet | Cena przyjęcia | Ilość wydanych palet | Cena wydania |

|---|---|---|---|

| 10 000 szt. | 2,00 zł/szt. | 10 000 szt. | 3,00 zł/szt. |

Przekształcanie odpadów w nowy produkt użytkowy to

Zakład produkujący komputery przenośne, otrzymał zamówienie na wykonanie 60 komputerów. Ustal ile procesorów powinien zamówić zakład produkcyjny, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Karta graficzna | 80 | 10 |

| Czynnik karty pamięci | 130 | 5 |

| Procesor | 35 | - |

| Akumulator | 35 | - |

Zbiór poleceń zapisanych na nośniku cyfrowym, które pozwalają na funkcjonowanie elektronicznego urządzenia do skanowania kodów kreskowych i ich konwersji na sygnały elektryczne, zrozumiałe dla urządzenia komputerowego, to

Jakie zestawienie pokazuje właściwą sekwencję procesów w łańcuchu dostaw?

Która zasada inwentaryzacji wskazuje, że określony stan składników majątku firmy powinien być zgodny z rzeczywistością?

Jaki dokument musi przygotować magazynier, aby zarejestrować przyjęcie zakupionych materiałów do magazynu?

DRP zajmuje się prognozowaniem zapotrzebowania związanym

Jeśli zapas transportowy wynosi 50 szt., zapas zarezerwowany 70 szt., a zapas w magazynie 100 szt., to jaki jest zapas dostępny?

Kiedy linia produkcyjna oraz stanowiska są ze sobą powiązane transporterami i podajnikami, to produkcja ma miejsce w systemie

W celu zintegrowanego planowania zasobów produkcyjnych w zakładzie produkcyjnym wykorzystuje się system informatyczny

Magazyn stosuje metodę FIFO wydań magazynowych. Z danych zawartych w tabeli wynika, że wartość ewidencyjna 400 szt. cegieł wydanych 16 czerwca wynosi

| Obrót magazynowy cegieł | |||

|---|---|---|---|

| Dzień dostawy | Dzień wydania | Jednostkowa cena ewidencyjna [zł/szt.] | Wielkość dostawy/wydania [szt.] |

| 19 maja | - | 3,55 | 2 500 |

| 27 maja | - | 3,50 | 2 000 |

| - | 29 maja | 3,55 | 1 500 |

| 10 czerwca | - | 3,60 | 3 000 |

| - | 12 czerwca | 3,55 | 1 000 |

| - | 12 czerwca | 3,50 | 800 |

| 15 czerwca | - | 3,45 | 2 000 |

O ergonomii wózka widłowego, nabytego do transportu elektrycznego, świadczy przede wszystkim to, że pojazd zapewnia

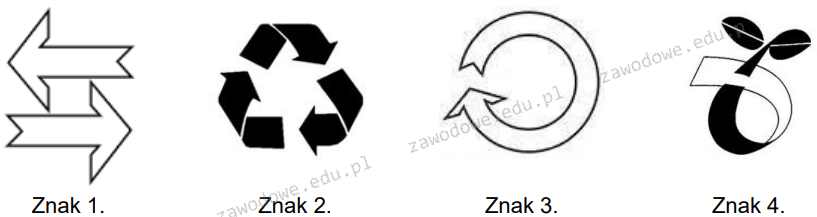

Który znak umieszczony na opakowaniu informuje, że jest ono biodegradowalne?

Prognozowane wydatki na magazynowanie, które zostały poniesione w maju 2012 roku w firmie "X", wyniosły 70 000 zł, natomiast wartość stanów z rejestrów magazynowych to 25 000 zł. Koszt magazynowania przypadający na jednostkę zapasu w maju 2012 roku wyniósł

Progresywny wzrost trendu zapotrzebowania oznacza

Do zadań centrów logistycznych należy między innymi

W 2006 roku firma odzieżowa wprowadziła na krajowy rynek 100 sztuk damskich płaszczy. W tym czasie poniosła wydatki związane z realizacją zamówień w wysokości 150 000 zł, w tym koszty transportu wynoszące 3 000 zł. Jak wysoki jest jednostkowy koszt usługi transportowej?

Firma odzieżowa przekazała do produkcji garniturów 2 500 mb tkaniny wełnianej. Jaki dokument został wystawiony w magazynie w momencie wydania materiałów do użycia?

Czym jest recykling?

Maksymalna masa ładunków, które mogą być ręcznie podnoszone i przenoszone przez kobiety podczas stałej pracy, wynosi

Korzystając z informacji zawartych w tabeli, wskaż maksymalną temperaturę przechowywania mięsa jagnięcego.

| Warunki przechowywania wybranych rodzajów mięsa wg wytycznych Międzynarodowego Instytutu Chłodnictwa | |||

|---|---|---|---|

| Produkt | Temperatura [°C] | Wilgotność względna [%] | Czas przechowywania |

| Wołowina | -1,5 ÷ -1,0 | 90 ÷ 95 | 9 tygodni |

| Mięso jagnięce | -1,0 ÷ 0 | 90 ÷ 95 | 10 ÷ 15 dni |

| Wieprzowina | -1,5 ÷ 0 | 90 ÷ 95 | 1 ÷ 2 tygodnie |

| Bekon wędzony | -3,0 ÷ -1,0 | 80 ÷ 90 | 1 miesiąc |

Do zadań osób zajmujących się zarządzaniem stanami magazynowymi należy między innymi

Z produkcji do magazynu dostarczono 100 sztuk gotowego wyrobu. W celu potwierdzenia tego zdarzenia w firmie należy sporządzić dokument