Pytanie 1

Zbiór niezależnych przedsiębiorstw, które konkurują i współpracują w obszarze logistycznej obsługi dostaw, w celu zwiększenia efektywności oraz sprawności przepływu produktów, nazywany jest

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

Zbiór niezależnych przedsiębiorstw, które konkurują i współpracują w obszarze logistycznej obsługi dostaw, w celu zwiększenia efektywności oraz sprawności przepływu produktów, nazywany jest

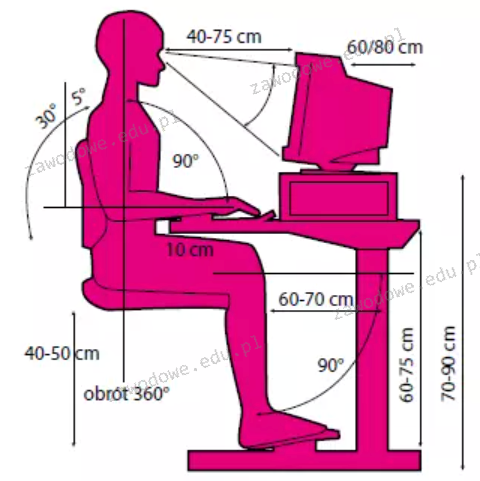

Przedstawione na rysunku stanowisko pracy, spełnia wymogi

W magazynie zaplanowano umiejscowić 12 jednorodnych rzędów regałowych, z czego w każdym rzędzie znajduje się 2 identyczne regały. Ile miejsc paletowych powinien dysponować jeden regał, jeśli magazyn ma być przystosowany do przechowywania 2 160 paletowych jednostek ładunkowych (pjł)?

Czym jest spis z natury?

Jakie kwestie reguluje konwencja ATP?

System informatyczny wykorzystywany do zarządzania stanami magazynowymi określany jest angielskim akronimem

Wybierz najtańszego przewoźnika do przewozu 30 paletowych jednostek ładunkowych (pjł) o masie 500 kg/pjł na odległość 200 km, korzystając z danych zawartych w tabeli.

| Przewoźnik A | Przewoźnik B | Przewoźnik C | Przewoźnik D | ||||

|---|---|---|---|---|---|---|---|

| Maksymalna liczba pjł w pojeździe [szt.] | Cena [zł/km] | Masa przesyłki [t] | Cena [zł] | Odległość przewozu [km] | Cena [zł] | Liczba pjł [szt.] | Cena [zł] |

| 15 | 3,60 | do 7,00 | 400,00 | do 50 | 700,00 | 1 – 9 | 600,00 |

| 17 | 3,80 | od 7,01 do 16,00 | 900,00 | 50 – 100 | 1 000,00 | 10 – 20 | 900,00 |

| 32 | 4,60 | od 16,01 do 32,00 | 1 100,00 | ponad 100 | 1 100,00 | 21 – 30 | 1 200,00 |

Dopuszczalna długość zestawu z przyczepą w większości krajów Europy wynosi

Zgodnie z danymi zawartymi w tabeli wieprzowinę przyjętą do magazynu 5 czerwca można przechowywać maksymalnie do

| Czas przechowywania wybranych rodzajów mięs | |

|---|---|

| Rodzaj mięsa | Czas przechowywania |

| Wołowina | 3 tygodnie |

| Jagnięcina | 10-15 dni |

| Wieprzowina | 1-2 tygodnie |

| Cielęcina | 1-3 tygodnie |

| Podroby | 7 dni |

| Drób | 7+10 dni |

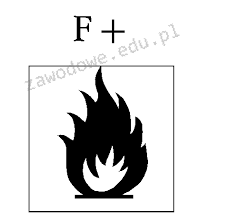

Przedstawiony na rysunku znak ostrzegawczy umieszczony na opakowaniu informuje o tym, że przesyłka jest substancją

Na podstawie tabeli wybierz dostawcę, który uzyskał najwyższą ocenę ogólną w punktach.

| Kryterium oceny | Znaczenie relatywne każdego kryterium w % | Ocena ogólna – ważona (w pkt) | |||

|---|---|---|---|---|---|

| Dostawca A. | Dostawca B. | Dostawca C. | Dostawca D. | ||

| Cena | 30 | 30 | 32 | 32 | 33 |

| Jakość | 20 | 10 | 10 | 13 | 12 |

| Terminy dostaw | 35 | 15 | 15 | 18 | 20 |

| Dodatkowe usługi | 15 | 5 | 5 | 5 | 5 |

| Razem | 100 | ||||

Na terminal kontenerowy transportem kolejowym dostarczono 16 kontenerów. Jaki będzie całkowity koszt manipulacji* i składowania tych kontenerów na terminalu przez 16 dni?

| Cennik usług świadczonych przez Terminal Kontenerowy | ||

| Usługa | Stawka [zł] | Jednostka |

| Załadunek lub wyładunek ładunku z/do kontenera | 180,00 | kontener |

| Przeniesienie kontenera: | kontener | |

| 1. statek – plac lub odwrotnie | 84,00 | |

| 2. plac – wagon lub odwrotnie | 85,00 | |

| 3. plac – środek transportu drogowego lub odwrotnie | 81,00 | kontener |

| Składowanie kontenerów: 6-dniowy okres składowania kontenerów pustych i pełnych wliczony do stawki przeładunkowej. Po w/w okresie obowiązuje opłata w wysokości: 6,00 zł/kontener na dzień | ||

Przedsiębiorstwo montuje samochody osobowe z elementów dostarczanych przez podwykonawców zewnętrznych. Nie ma ono zapasów produkcji w toku ani ustalonych poziomów zapasów bezpieczeństwa. Posługując się danymi z poniższej tabeli ustal, ile silników powinno zamówić przedsiębiorstwo, aby zrealizować zamówienie na 250 samochodów osobowych.

| Pozycja zapasów | Liczba w szt. |

|---|---|

| Ogumienie do samochodów | 1200 |

| Układy hamulcowe do samochodów | 250 |

| Gotowe samochody | 150 |

| Silniki samochodowe | 17 |

W trakcie transportu środków ochrony roślin doszło do uszkodzenia opakowania. Substancja ta wdarła się do oka pracownika. Na czym polega udzielenie pierwszej pomocy poszkodowanemu?

Dokumentem, który podstawowo rejestruje realizację produktów powstałych w procesie wytwarzania, jest

Jaką wartość zapasu informacyjnego należy utrzymać, aby złożyć zamówienie, jeżeli roczne zużycie surowca wynosi 61 920 sztuk, czas realizacji dostawy to 7 dni, a magazyn funkcjonuje przez 360 dni w roku?

Metoda opierająca się na założeniu, że zapotrzebowanie w nadchodzącym okresie pozostanie identyczne jak w okresie wcześniejszym, nosi nazwę

Zakład produkcji łożysk ustalił jednostkowy koszt wytworzenia łożyska tocznego na poziomie 1000 zł. Firma oferuje swoje wyroby z narzutem zysku wynoszącym 40% na jednostkowy koszt produkcji. Ustalona cena brutto, wliczając 23% podatek VAT dla jednego łożyska tocznego, wynosi

W tabeli przedstawiono koszty poszczególnych czynności logistycznych poniesione przez centrum logistyczne w I kwartale 2005 roku. Jeżeli przedsiębiorstwo na II kwartał zaplanuje wzrost wszystkich pozycji kosztów o 10%, to ich wartość całkowita wyniesie

| Okres | Koszty fizycznego przepływu w mln zł | Koszty zapasu w mln zł | Koszty procesów informatycznych w mln zł |

|---|---|---|---|

| I kwartał | 500 | 300 | 200 |

W przypadku bezpośredniego kanału dystrybucji wyróżnia się związek

Obszar rachunkowości, który zajmuje się analizowaniem oraz dostarczaniem informacji kierownictwu firmy w kontekście organizacji pracy i realizacji działań gospodarczych, określamy mianem

Na początku miesiąca w magazynie stolarni znajdowało się 1 500 sztuk desek. W trakcie miesiąca zakupiono 9 000 sztuk desek. Produkcja w stolarni odbywa się przez 25 dni w miesiącu. Oblicz nadmiar zapasu desek w danym miesiącu, jeśli dzienne zapotrzebowanie produkcyjne wynosi 300 sztuk desek?

Jaką część procentową stanowi wyodrębniona w procesie klasyfikacji ABC grupa B?

Który kod przedstawiono na rysunku opakowania?

Firma zajmująca się produkcją mleka ocenia realizację działań transportowych i spedycyjnych według wprowadzonego systemu zarządzania jakością. Te zasady są zawarte w

Kompletacja z użyciem głosu, w której pracownik magazynu otrzymuje polecenia przez słuchawki, a ich realizację musi potwierdzić poprzez odczyt cyfr i liter znajdujących się w miejscu, do którego został skierowany, dotyczy systemu

Miesięczny koszt utrzymania magazynu o powierzchni 250 m2 wynosi 1 000 zł. Jaką wartość ma koszt jednostkowy utrzymania powierzchni magazynowej?

Przedsiębiorstwo zdecydowało się zmienić umowę leasingu i wymienić dotychczasowe 10 samochodów ciężarowych na nową flotę pojazdów. Wymiana samochodów wiąże się z ponoszeniem dodatkowych kosztów leasingu w wysokości 1 000,00 zł miesięcznie na każdy nowy samochód. Zmiana umowy przyniosła przedsiębiorstwu zgodnie z danymi w tabeli

| Charakterystyka samochodów ciężarowych | |

|---|---|

| Dotychczasowe | Nowe |

| Średnie spalanie 30 litrów /100 km | Średnie spalanie 25 litrów /100 km |

| Średni miesięczny przebieg jednego samochodu – 10 000 km | |

| Średnia cena oleju napędowego – 4,68 zł | |

Całkowite wydatki na przechowywanie towarów w danym czasie wyniosły 8 000 zł, a wartość obrotu magazynowego obliczona na podstawie rozchodu osiągnęła 2 000 szt. Jaki jest koszt jednostkowy przechowywania towarów?

Technika związana z prognozowaniem wymagań w końcowych lokalizacjach sieci dystrybucyjnej to

Główna zasada zarządzania zapasami to zapewnienie

Brak odpowiedzi na to pytanie.

Przy projektowaniu elementów obsługi klienta po transakcji, należy wziąć pod uwagę

Brak odpowiedzi na to pytanie.

Charakterystyczną cechą zintegrowanego łańcucha dostaw jest

Brak odpowiedzi na to pytanie.

Palety jednostkowe, heterogeniczne, składające się z różnych rodzajów towarów, w magazynach dystrybucyjnych są tworzone w obszarze

Brak odpowiedzi na to pytanie.

Podczas przeprowadzonej inwentaryzacji wykazano niedobór niezawiniony wynoszący 1 650 kg cukru, ewidencjonowanego po 2,00 zł/kg. Jaką wartość ma niedobór niezawiniony przekraczający normę ubytków naturalnych, jeśli limit ubytków wynosi 1% średniego rocznego obrotu magazynowego, który to obrót wynosi 300 000,00 zł?

Brak odpowiedzi na to pytanie.

Który typ towaru nie powinien być przechowywany w magazynie otwartym?

Brak odpowiedzi na to pytanie.

Dwaj kierowcy będący w delegacji wydali łącznie 151,20 zł brutto za dwa noclegi. Stawka VAT na usługi hotelowe wynosi 8%. Podaj cenę netto za jeden nocleg.

Brak odpowiedzi na to pytanie.

Korzystając z informacji zawartych w tabeli, ustal stan zapasu materiału "A" na dzień 20.06.2020 r.

| Zestawienie przychodów i rozchodów materiału „A" w magazynie | n|

|---|---|

| Przychody | nRozchody | n

| 07.06.2020 – 200 kg | n09.06.2020 – 185 kg | n

| 13.06.2020 – 400 kg | n14.06.2020 – 250 kg | n

| 17.06.2020 – 300 kg | n19.06.2020 – 300 kg | n

Brak odpowiedzi na to pytanie.

Jakie będą koszty wyładunku dostawy, jeżeli stawka roboczogodziny wózka widłowego wynosi 20 zł, a pracownik jest opłacany kwotą 8 zł za godzinę, i wyładunek potrwa 6 godzin?

Brak odpowiedzi na to pytanie.

Przedsiębiorstwo realizuje kontrakt na dostawę 5 samochodów. Przedstawiona tabela zawiera informacje o stanach magazynowych zapasów firmy. Ile podwozi i nadwozi powinna zamówić firma w celu zmontowania samochodów?

| Asortyment | Zapas w magazynie |

|---|---|

| Nadwozia samochodowe | 1 szt. |

| Podwozia samochodowe | 2 szt. |

Brak odpowiedzi na to pytanie.