Pytanie 1

Podczas załadunku samochodu pracownik doznał kontuzji z podejrzeniem uszkodzenia kręgosłupa. Jakie działania należy podjąć w celu udzielenia pierwszej pomocy poszkodowanemu przed przybyciem karetki?

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Podczas załadunku samochodu pracownik doznał kontuzji z podejrzeniem uszkodzenia kręgosłupa. Jakie działania należy podjąć w celu udzielenia pierwszej pomocy poszkodowanemu przed przybyciem karetki?

Jaką zasadę składowania zapasów wykorzystuje się podczas organizacji ich na półkach magazynowych?

Model relacji biznesowych w internecie, który dotyczy realizacji transakcji elektronicznych między przedsiębiorstwami a klientem, nosi nazwę

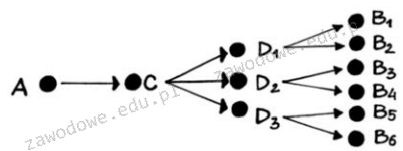

Jaki rodzaj powiązań w łańcuchu dostaw przedstawiono na rysunku?

Korzystając z informacji zawartych w tabeli, wskaż jak należy postąpić z zużytym olejem.

| Zestawienie rodzajów odpadów i metod ich unieszkodliwiania | ||||

|---|---|---|---|---|

| Lp. | Rodzaje odpadów | Metody unieszkodliwiania odpadów | ||

| Odzyskiwanie | Spalanie | Obróbka fizykochemiczna lub biologiczna | ||

| 1. | Odpady ciekłe podobne do ścieków | X | ||

| 2. | Odpady zawierające metale ciężkie | X | ||

| 3. | Odpady zawierające organiczne substancje chemiczne | X | X | X |

| 4. | Zużyte oleje i rozpuszczalniki | X | X | |

| 5. | Zużyte kleje i farby | X | X | |

| 6. | PCB i węglowodory chlorowane | X | ||

| 7. | Przeterminowane środki ochrony roślin | X | X | |

Na palecie EUR o wymiarach 1200 x 800 x 144 mm (dł. x szer. x wys.) umieszczono ładunek o podstawie 1 200 x 840 mm (dł. x szer.). Jaka jest powierzchnia potrzebna do umieszczenia obok siebie, bez luzów manipulacyjnych, dwóch takich jednostek ładunkowych?

Analizowanie procesów o charakterze ogólnym, które prezentują podobieństwa w różnych organizacjach, niezależnie od branży, w której funkcjonują, takich jak np. obsługa klienta, to pojęcie

Jeśli całkowity koszt przechowywania wynosi 100 000 zł, a powierzchnia magazynu to 1 000 m2, to jaki jest wskaźnik kosztu utrzymania powierzchni magazynowej?

Na podstawie danych zawartych w tabelach ustal, na który dzień należy zaplanować złożenie zamówienia na cukier.

| Przedmiot dostawy | Czas realizacji zamówienia [dzień] |

|---|---|

| Tłuszcz roślinny | 5 |

| Cukier | 3 |

| Polewa kakaowa | 4 |

| Mąka pszenna | 2 |

| Styczeń | 09 styczeń | 10 styczeń | 11 styczeń | 12 styczeń | 13 styczeń | 16 styczeń | 17 styczeń | 18 styczeń |

|---|---|---|---|---|---|---|---|---|

| Tłuszcz roślinny [l] | ||||||||

| Planowana dostawa | 100 | |||||||

| Planowane zamówienie | ||||||||

| Cukier [kg] | ||||||||

| Planowana dostawa | 200 | |||||||

| Planowane zamówienie | ||||||||

| Polewa kakaowa [l] | ||||||||

| Planowana dostawa | 100 | |||||||

| Planowane zamówienie | ||||||||

| Mąka pszenna [kg] | ||||||||

| Planowana dostawa | 300 | |||||||

| Planowane zamówienie | ||||||||

Roczny wskaźnik kosztu przechowywania w magazynie wynosi 900,00 zł/pjł. Na nadchodzący rok przewiduje się zwiększenie wskaźnika o 10%. Jaka będzie wartość wskaźnika dla 1 pjł w nowym roku?

Hurtownia produktów spożywczych wdrożyła system wolnych miejsc składowania, co umożliwiło przechowywanie towaru

Przedsiębiorstwo montuje samochody osobowe z elementów dostarczanych przez podwykonawców zewnętrznych. Nie ma ono zapasów produkcji w toku ani ustalonych poziomów zapasów bezpieczeństwa. Posługując się danymi z poniższej tabeli ustal, ile silników powinno zamówić przedsiębiorstwo, aby zrealizować zamówienie na 250 samochodów osobowych.

| Pozycja zapasów | Liczba w szt. |

|---|---|

| Ogumienie do samochodów | 1200 |

| Układy hamulcowe do samochodów | 250 |

| Gotowe samochody | 150 |

| Silniki samochodowe | 17 |

Średni miesięczny dystans przejeżdżany przez jeden pojazd w firmie transportowej wyniósł 10 000 km. Koszty stałe związane z tym pojazdem wynoszą 15 000 zł, natomiast koszty zmienne osiągają poziom 1,50 zł/km. Przy zakładanym zysku na poziomie 20% stawka za przewóz wyniesie

Który wózek widłowy powinien zastosować magazynier w celu umieszczenia paletowej jednostki ładunkowej w gnieździe regałowym na wysokości 1,9 metra?

Podmiotami gospodarczymi zajmującymi się świadczeniem usług logistycznych, które obejmują przyjmowanie, magazynowanie, dystrybucję oraz wydawanie towarów, jak również usługi pomocnicze, oferowane przez niezależne firmy względem nadawcy lub odbiorcy, są

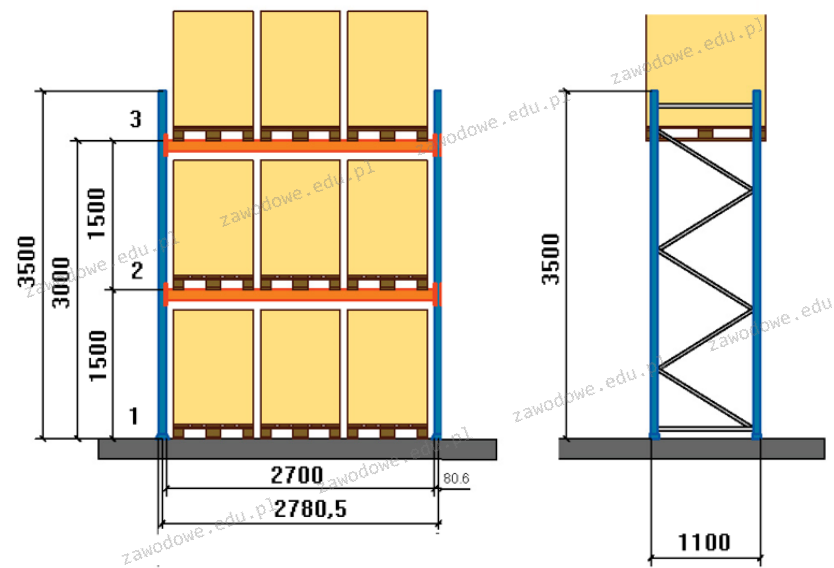

Ile zestawów regałów magazynowych należy przygotować dla planowanego przyjęcia 1 620 sztuk towaru o wymiarach 600 x 300 x 1 250 mm składowanych na paletach o wymiarach 1200 x 800 x 144 mm (dł. x szer. x wys.) bez piętrzenia?

Regały paletowe tradycyjne

Zestaw o długości 2 780,50 mm (2,7805 m)

Przedstawiony znak oznacza nakaz stosowania ochrony

Jakie są całkowite wydatki logistyczne firmy przy założeniu, że:

- koszty pracy oraz wykorzystania czynników produkcji wynoszą 1 000 zł

- wydatki finansowe są równe 350 zł

- straty nadzwyczajne wynoszą 210 zł?

Zamówienie nie obejmuje

Miesięczny koszt utrzymania magazynu o powierzchni 250 m2 wynosi 1 000 zł. Jaką wartość ma koszt jednostkowy utrzymania powierzchni magazynowej?

Który magazyn oferuje najniższy koszt wyładunku i składowania 12 t ładunku przez 7 dni (tydzień)?

| Magazyn | Cennik |

|---|---|

| I. | Brak opłat za wyładunek Składowanie: 10,00 zł/t/dzień |

| II. | Wyładunek: 1,50 zł/t Składowanie: 8,00 zł/t/dzień |

| III. | Wyładunek: 2,00 zł/t Składowanie: 6,00 zł/t/dzień |

| IV. | Brak opłat za wyładunek Składowanie: 40,00 zł/t/tydzień |

Uzupełnianie zasobów firmy w taki sposób, aby były one dostępne w procesie produkcyjnym w momencie, gdy stają się niezbędne na poszczególnych stanowiskach roboczych, umożliwia moduł systemu informatycznego

Z produkcji do magazynu dostarczono 100 sztuk gotowego wyrobu. W celu potwierdzenia tego zdarzenia w firmie należy sporządzić dokument

Jaki dokument musi przygotować magazynier, aby zarejestrować przyjęcie zakupionych materiałów do magazynu?

Na podstawie informacji o warunkach przechowywania ryb i produktów rybnych określ, w którym magazynie można przechowywać konserwy rybne.

| Warunki przechowywania ryb i produktów rybnych | |

|---|---|

| Grupa towarowa | Temperatura przechowywania [°C] |

| Ryby i produkty rybne świeże | -1÷3 |

| Ryby i produkty rybne mrożone | poniżej -18 |

| Ryby i produkty rybne solone | -5÷5 |

| Ryby i produkty rybne marynowane | 0÷8 |

| Ryby i produkty rybne wędzone | 0÷10 |

| Konserwy rybne | 4÷25 |

| Wyroby garmażeryjne rybne | 0÷8 |

| Magazyn | Temperatura powietrza w magazynie [°C] |

|---|---|

| I. | -5 |

| II. | 0 |

| III. | 3 |

| IV. | 12 |

Firma oferuje usługi typu "door-to-door" (od drzwi do drzwi). W tym celu korzysta z pojazdów o różnej ładowności. Do zalet tej usługi należy między innymi

Przedsiębiorstwo zdecydowało się zmienić umowę leasingu i wymienić dotychczasowe 10 samochodów ciężarowych na nową flotę pojazdów. Wymiana samochodów wiąże się z ponoszeniem dodatkowych kosztów leasingu w wysokości 1 000,00 zł miesięcznie na każdy nowy samochód. Zmiana umowy przyniosła przedsiębiorstwu zgodnie z danymi w tabeli

| Charakterystyka samochodów ciężarowych | |

|---|---|

| Dotychczasowe | Nowe |

| Średnie spalanie 30 litrów /100 km | Średnie spalanie 25 litrów /100 km |

| Średni miesięczny przebieg jednego samochodu – 10 000 km | |

| Średnia cena oleju napędowego – 4,68 zł | |

Przechowywanie kontenera na terminalu kontenerowym przez pierwsze 10 dni jest bezpłatne. Po upływie 10 dni wprowadza się opłatę w wysokości 10 USD za każdy dzień, a po 15 dniach ta kwota wzrasta o 50%. Jaki będzie całkowity koszt przechowywania kontenera, jeśli był on składowany na terminalu przez 16 dni?

W zestawie Z analizy XYZ znajduje się gama

Dobro materialne w jego pierwotnej formie, które ma być przetworzone, określane jest mianem

Jeśli nośność gniazda regałowego wynosi 2 700 kg, a gniazdo jest przeznaczone do składowania 3 paletowych jednostek ładunkowych (pjł), to maksymalna przeciętna masa brutto jednej pjł przechowywanej w tym gnieździe nie może być większa niż

System komputerowy stworzony do zarządzania zasobami dystrybucji to system

Przedstawiony znak oznacza kierunek

Na podstawie danych zawartych w ramce oblicz wartość zapasu materiału A w magazynie na dzień 10 lutego, jeżeli wydania realizowane są zgodnie z metodą LIFO.

Do magazynu przyjęto następujące partie materiałów A: – 3 lutego: 350 kg po 10,00 zł/kg – 4 lutego: 400 kg po 15,00 zł/kg – 6 lutego: 160 kg po 20,00 zł/kg RAZEM: 910 kg Z magazynu wydano następujące partie materiałów A: – 8 lutego: 170 kg – 9 lutego: 500 kg RAZEM: 670 kg |

Podczas realizacji zadania w magazynie pracownik upadł, doznając złamania kości przedramienia. Jakie działania należy podjąć, aby udzielić poszkodowanemu pierwszej pomocy?

Który typ regału przedstawiono na rysunku?

Sprzętem, który pozwala na przechowywanie towarów z zachowaniem określonej wysokości nad podłożem, są

Ściany oporowe, które mogą być pionowe, pełne lub ażurowe, stosowane do składowania zapasów, zazwyczaj w postaci materiałów sypkich, to

W tabeli opisano zalety i wady produkcji

| Zalety i wady produkcji |

|---|

| Zaletą tej produkcji jest obniżenie jednostkowego kosztu produkcji. Dzieje się tak za sprawą specjalizacji pracy, która przynosi lepsze wyniki jakościowe oraz wyniki ilościowe. Drugą zaletą jest fakt, że powtarzalność pracy przyczynia się do osiągania coraz wyższych oraz lepszych efektów. Stałe i regularne wykonywanie tych samych zadań ma duży wpływ na udoskonalenie systemu produkcyjnego. |

| Do wad tej produkcji należy bardzo wąska oferta wyprodukowanych jednostek oraz mała elastyczność produkcji. Wysoko wyspecjalizowana taśma produkcyjna, jaka jest jedynie nastawiona na określony wyrób musiałaby zostać istotnie przebudowana, żeby móc produkować inny wyrób, co wiąże się z poniesieniem kosztu przeróbki. |

Jaką czynność wykonuje się w obszarze kompletacji?