Pytanie 1

Przedstawiona tabela zawiera opis karty

| Opis dokumentu przepływów produkcyjnych |

|---|

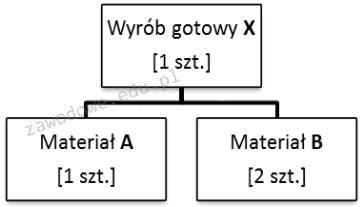

| Dokument przedstawiający przebieg procesu produkcji wyrobu gotowego. Zawiera on wszelkie informacje dotyczące ciągu operacji, które należy wykonać w odpowiedniej kolejności, aby z materiałów i półfabrykatów wytworzyć wyrób gotowy. Przebieg operacji produkcyjnych jest uzupełniony o czasy trwania poszczególnych etapów, zgodnie z marszrutą technologiczną. Dokument ten zawiera również informacje dotyczące materiałów i komponentów niezbędnych do wykonania wyrobu gotowego. |