Pytanie 1

Aby rozprowadzać produkty takie jak: żywność, kosmetyki, prasa czy środki czystości, należy wykorzystać dystrybucję

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Aby rozprowadzać produkty takie jak: żywność, kosmetyki, prasa czy środki czystości, należy wykorzystać dystrybucję

Wykorzystanie regałów przejezdnych torowych w obszarze składowania umożliwia zredukowanie nadmiaru

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ścieżkę realizacji działań produkcyjnych jako sekwencję zadań związanych z wytworzeniem gotowego produktu, według BOM, przedstawia

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

LIFO oznacza zasadę wydawania z magazynu towarów, które

Jak nazywa się system informatyczny, który służy do synchronizacji działań oraz planowania przepływu materiałów w całym łańcuchu dostaw, oznaczany skrótem?

Firma oferuje 2% zniżki dla stałych klientów. Stały klient kupił 45 szt. artykułów w cenie 240,00 zł/szt., a także 22 szt. artykułów po 180,00 zł/szt. Jaka będzie całkowita zniżka, jaką otrzyma stały klient, biorąc pod uwagę, że podane ceny są cenami przed udzieleniem rabatu?

Jaką funkcję pełni system informatyczny ERP?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na opakowaniu towaru umieszczone są logo przedsiębiorstwa, jego nazwa, waga jednostki pakowanej, symbol bezpieczeństwa oraz kod EAN. Informacje zawarte na opakowaniu mają kluczowe znaczenie dla realizacji funkcji opakowania?

Przedsiębiorca, który w toku świadczenia usług wprowadza odpady opakowaniowe do obiegu, jest zobowiązany do

Który karton należy zastosować do formowania paletowych jednostek ładunkowych na palecie o wymiarach 1,20 x 1,00 x 0,15 m (dł. x szer. x wys.), aby wykorzystać całą powierzchnię palety i aby kartony nie wystawały poza jej obrys?

| Rodzaj | Wymiary zewnętrzne kartonu (dł. x szer. x wys.) [mm] | |

|---|---|---|

| Karton A. | 600 x 600 x 600 | |

| Karton B. | 400 x 300 x 1 500 | |

| Karton C. | 550 x 250 x 1 000 | |

| Karton D. | 500 x 400 x 1 300 | |

Na podstawie liczby podmiotów w jednym etapie kanału dystrybucji wyróżniamy kanały

Roczne wydatki na zatrudnienie pracowników w magazynie wynoszą 84 000 zł. Zazwyczaj w tym miejscu pracuje 6 osób. Jaki jest wskaźnik kosztów jednostkowych zatrudnienia, który umożliwia zaplanowanie budżetu na następny rok?

Zestawienie produktów pochodzących z różnych zakładów w przesyłki zgodnie z zamówieniami klientów, z pominięciem etapu składowania, to

Aby utrzymać zamierzony standard obsługi klienta w łańcuchu dostaw oraz jednocześnie zredukować poziom zapasów, konieczne jest spełnienie warunku

Jakim kosztem zmiennym w firmie zajmującej się produkcją jest

Najwyższą pozycję w hierarchii zarządzania odpadami przez firmy zajmuje

Który z podanych znaków należy umieścić na opakowaniu zbiorczym z tworzywa sztucznego, zawierającym serwisy kawowe z porcelany?

Firma przeprowadziła analizę stanu zapasów trzech kluczowych kategorii produktów. Pierwsza grupa to 20%, druga - 30%, a trzecia - 50% pozycji asortymentowych dostępnych w ofercie. W celu realizacji badania zastosowano

Przekazywanie dóbr do odbiorcy zgodnie z zamówieniem odbywa się w obszarze

Wydatki związane z amortyzacją budynków i wyposażenia magazynów oraz zatrudnieniem pracowników magazynowych, są

Sklep detaliczny nabył towar w hurtowni, która na swój koszt i odpowiedzialność zobowiązała się dostarczyć go do magazynu kupującego. Jaką formułę zastosował dostawca?

Które urządzenie nie służy bezpośrednio do identyfikacji towarów, a jest jedynie urządzeniem wspomagającym automatyczną identyfikację?

Jeśli do centrum dystrybucji realizowane są zamówienia produktów w ilości 12 000 sztuk, 4 razy w miesiącu, to roczny wolumen dostaw wynosi

Na palecie EUR utworzono ładunek składający się z trzech warstw kartonów o wymiarach: 400 x 300 x 300 mm (dł. x szer. x wys.). Jaka jest wysokość paletowej jednostki ładunkowej?

Skutkiem współpracy firmy logistycznej z firmą partnerską zajmującą się transportem w łańcuchu logistycznym jest

W magazynie znajduje się 120 zgrzewek wody gazowanej, a zapas zabezpieczający wynosi 10 zgrzewek. W drodze do magazynu znajduje się dostawa 4 paletowych jednostek ładunkowych, z których każda zawiera 100 zgrzewek. Oblicz całkowitą ilość zapasu wody gazowanej w zgrzewkach.

Maksymalna masa ładunków, które mogą być ręcznie podnoszone i przenoszone przez kobiety podczas stałej pracy, wynosi

Na podstawie danych zaplanuj koszty pracy pracowników magazynu

| Rodzaj kosztu | Przewidywana liczba pracowników | Przewidywana liczba godzin pracy na jednego pracownika [rbh] | Przewidywana liczba dni pracy w miesiącu [dni] | Przewidywana stawka na godzinę pracy [zł/rbh] | Koszty pracy [zł] |

|---|---|---|---|---|---|

| Płace bezpośrednie pracowników fizycznych | 8 | 8 | 20 | 20 | ......... |

| Płace pośrednie kierownika magazynu | 2 | 8 | 20 | 30 | ............ |

W tabeli opisano zalety i wady produkcji

| Zalety i wady produkcji |

|---|

| Zaletą tej produkcji jest obniżenie jednostkowego kosztu produkcji. Dzieje się tak za sprawą specjalizacji pracy, która przynosi lepsze wyniki jakościowe oraz wyniki ilościowe. Drugą zaletą jest fakt, że powtarzalność pracy przyczynia się do osiągania coraz wyższych oraz lepszych efektów. Stałe i regularne wykonywanie tych samych zadań ma duży wpływ na udoskonalenie systemu produkcyjnego. |

| Do wad tej produkcji należy bardzo wąska oferta wyprodukowanych jednostek oraz mała elastyczność produkcji. Wysoko wyspecjalizowana taśma produkcyjna, jaka jest jedynie nastawiona na określony wyrób musiałaby zostać istotnie przebudowana, żeby móc produkować inny wyrób, co wiąże się z poniesieniem kosztu przeróbki. |

Ładunek, który nie jest zabezpieczony, pozostaje w spoczynku, jeśli siła na niego działająca jest

Transport bimodalny to rodzaj transportu

Który rodzaj przenośnika przedstawia rysunek?

Złożono zamówienie na 160 sztuk długopisów. Cena brutto za jeden długopis wynosi 3 zł, a rabat udzielony na całe zamówienie to 15%. Podaj kwotę, na którą zostanie wystawiona faktura.

Procedury, które należy stosować w przypadku pożaru, powinny być opisane w

Jaką sieć dystrybucyjną powinien wybrać producent, który zamierza prowadzić działalność dystrybucyjną bez korzystania z pośredników?

Magazyn, w którym obszar przyjęć może w zależności od struktury TPM także pełnić rolę obszaru wydania, nosi nazwę szyku magazynowego

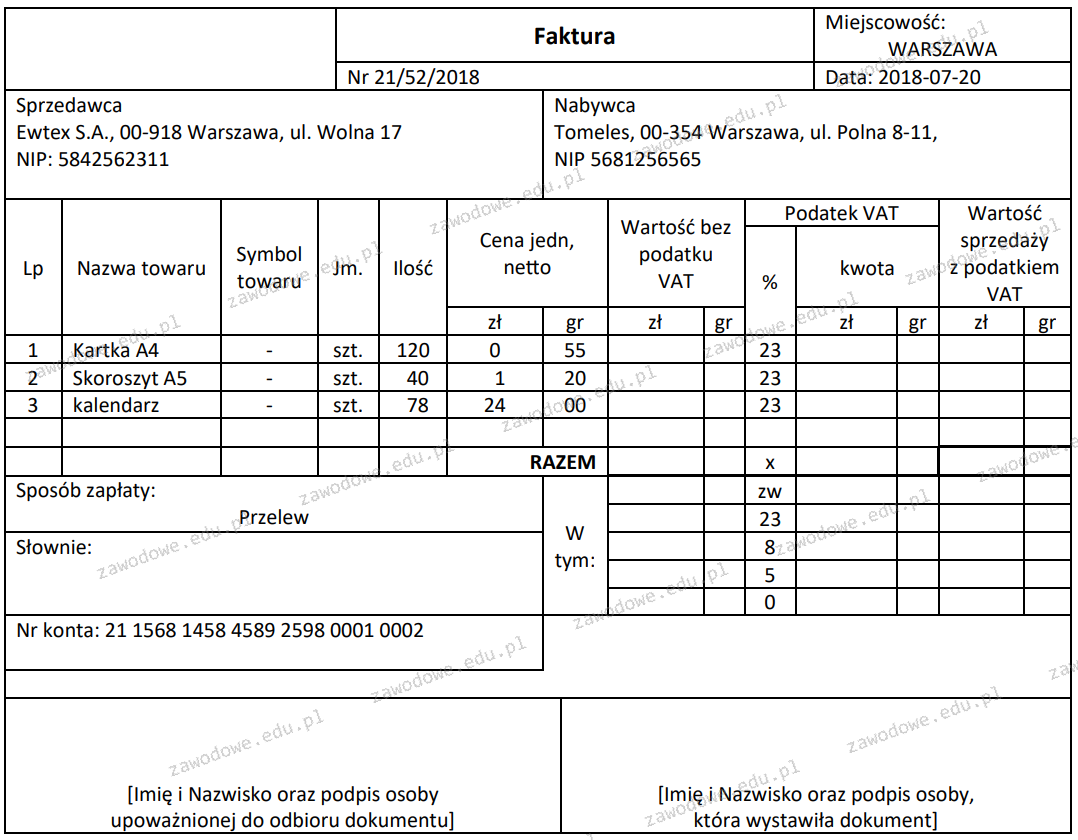

Wartość brutto sprzedanych towarów zgodnie z przedstawioną fakturą wynosi