Pytanie 1

System, który wykorzystuje technologię głosową oraz informatyczny system magazynowy do realizacji kompletacji zamówień, to

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

System, który wykorzystuje technologię głosową oraz informatyczny system magazynowy do realizacji kompletacji zamówień, to

Mrożone warzywa mogą być przechowywane w magazynie przez kilka miesięcy, jeśli są trzymane w zakresie temperatur

Proces, który obejmuje wymianę informacji, transfer środków finansowych oraz transport towarów od dostawcy do odbiorcy, nazywany jest

W pierwszym kwartale firma logistyczna poniosła wydatki rzędu 120 000 zł związane z zatrudnieniem 100 osób. W drugim kwartale przewiduje się redukcję zatrudnienia o 20%. Jeśli łączny koszt zatrudnienia nie ulegnie obniżeniu, to średni koszt zatrudnienia jednego pracownika w II kwartale wyniesie?

Który znak umieszczony na opakowaniu towaru informuje, że ładunek należy chronić przed wilgocią?

Zakład produkujący musli pracuje na trzech zmianach po 8 godzin. Wydajność każdej zmiany wynosi 1 tonę musli. Na każde 100 kg musli firma używa 15 kg żurawiny. Ile żurawiny jest potrzebne do produkcji musli w ciągu jednego dnia?

Magazyn, w którym obszar przyjęć może w zależności od struktury TPM także pełnić rolę obszaru wydania, nosi nazwę szyku magazynowego

W ciągu jednego miesiąca firma wytwarza i sprzedaje 100 sztuk produktów gotowych. Jeśli koszty zmienne dla tego przepływu wynoszą 20 zł/szt., a koszty stałe to 500 zł, to całkowity koszt wynosi

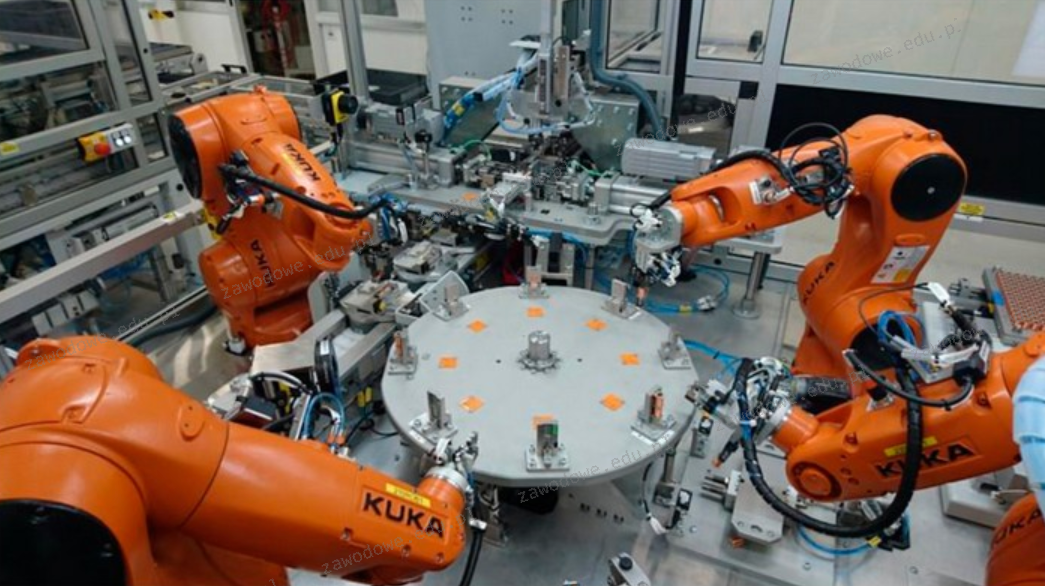

Na ilustracji jest przedstawione stanowisko pracy

Pracownik magazynu otrzymał listę pozycji asortymentowych oraz ilości towarów do pobrania, a także pick by light w celu

Charakterystyczną cechą zintegrowanego łańcucha dostaw jest

System informatyczny DRP służy do planowania

Jeśli przeciętny stan zapasów wynosi 2 500 paletowych jednostek ładunkowych (pjł), a zapotrzebowanie w danym czasie wynosi 5 000 pjł, jaki jest wskaźnik rotacji zapasu w razach?

Na podstawie ich funkcji, magazyny klasyfikowane są na

W tabeli przedstawiono wyniki z przeprowadzonej przez przedsiębiorstwo analizy rynku dostawców. Oceny przedsiębiorstw dokonano według przyjętych kryteriów. Podaj liczbę punktów przyznanych każdemu z nich.

| Kryterium oceny | Ocena ogólna – ważona / w pkt/ | |

|---|---|---|

| Dostawca I | Dostawca II | |

| Cena | 35 | 32 |

| Jakość | 15 | 17 |

| Terminy dostaw | 15 | 18 |

| Dodatkowe usługi | 17 | 11 |

Który znak należy umieścić na opakowaniu biodegradowalnym?

Na etapie końcowym dystrybucji występuje

Logistyk zrealizował 80 dostaw do fabryki. Z tego 8 dostaw było opóźnionych, a 4 były niepełne, więc jak wysoki jest wskaźnik niezawodności dostaw?

Przedstawione na rysunku wypełnienie kartonu ma na celu

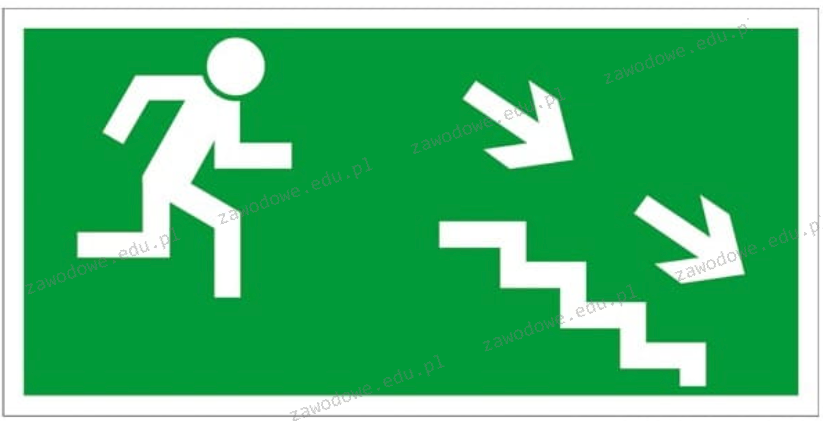

Wszystkie drogi ewakuacyjne w budynkach użyteczności publicznej są oznakowane. Przedstawiony znak oznacza kierunek drogi ewakuacyjnej schodami

Wycena wydania towarów w magazynie, zgodnie z metodą FIFO, wskazuje, że w pierwszej kolejności z danego asortymentu są wydawane produkty

Nośność gniazda regałowego, przystosowanego do przechowywania 3 paletowych jednostek ładunkowych (pjł), wynosi 4 000 kg. Jaki jest wskaźnik wykorzystania nośności tego gniazda, jeżeli znajduje się w nim 2 pjł, z których każda ma masę brutto 1 t?

Podczas realizacji prac tynkarskich w zamkniętych pomieszczeniach magazynowych, pracownicy budowlani powinni być zaopatrzeni w

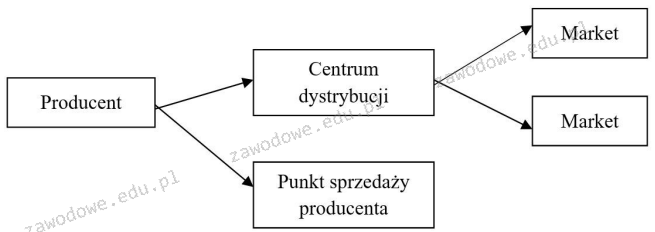

W końcowych punktach sieci dystrybucji przedstawionej na schemacie sprzedaje się dziennie po 180 sztuk produktu. Ile sztuk tego produktu należy wyprodukować, aby pokryć dzienne zapotrzebowanie?

Jakie zagadnienia dotyczą planowania w systemie informacyjnym DRP II?

Jakie są poprawne etapy procesu dystrybucji w odpowiedniej kolejności?

Surowce są magazynowane w celu zapewnienia

W tabeli przedstawiono dane dotyczące obrotu zapasami w magazynie. Na podstawie tych informacji ustal wartość rozchodu zapasu 13 lutego metodą LIFO.

| Przychody | Rozchody |

|---|---|

| 6 lutego – 300 kg po 10,00 zł/kg | 8 lutego – 185 kg |

| 12 lutego – 200 kg po 12,00 zł/kg | 13 lutego – 250 kg |

| 18 lutego – 300 kg po 8,00 zł/kg | 20 lutego – 300 kg |

Zgodnie z zasadą Pareto, grupa "A" obejmuje te pozycje, których łączna wartość obrotu w stosunku do całkowitego obrotu wynosi

W magazynie znajdują beczki z olejem palmowym w liczbie zgodnej z przedstawionym rysunkiem. Każda beczka jest o pojemności 200 litrów, ale jest wypełniona tylko w 95%. Jaką ilość oleju palmowego należy wpisać do arkusza spisu z natury?

Zakład zajmujący się produkcją soku jabłkowego ma wybrać najlepszego dostawcę jabłek. Z którym dostawcą zakład powinien nawiązać współpracę, biorąc pod uwagę podane kryteria doboru wraz z wagami oraz przydzielone punkty w skali od 1 do 6, gdzie 1 punkt oznacza najniższą, a 6 punktów najwyższą ocenę?

| Dostawca | Kryteria doboru | |||

|---|---|---|---|---|

| Jakość produktu (waga 0,3) | Cena produktu (waga 0,3) | Wielkość dostawy (waga 0,2) | Forma płatności (waga 0,2) | |

| A. | 4 | 5 | 6 | 3 |

| B. | 4 | 4 | 3 | 4 |

| C. | 5 | 5 | 5 | 5 |

| D. | 6 | 4 | 5 | 3 |

Usunięcie niebezpiecznych substancji z odpadów pozwala na

Który z podanych kodów jest wykorzystywany do identyfikacji logistycznej jednostki wysyłkowej?

Zakład produkcyjny wytwarza codziennie 50 sztuk wyrobu X, którego skład obejmuje: 2 elementy Y oraz 3 elementy Z. Określ częstotliwość regularnych dostaw od dostawców elementów Y i Z, przy założeniu, że jednorazowa dostawa elementu Y wynosi 200 sztuk, a elementu Z 600 sztuk?

Codziennie magazyn funkcjonuje na dwóch 8-godzinnych zmianach. Średnio kompletowanych jest 96 zamówień na dzień. Ile minimum pracowników magazynowych musi być zatrudnionych na każdej zmianie, aby zrealizować dzienne zamówienia, jeżeli jeden pracownik ma wydajność wynoszącą średnio 2 zamówienia na godzinę?

Metoda DRP II odnosi się do procesu planowania

W w pełni zautomatyzowanym magazynie wysokiego składowania, ładunki umieszczane są na półkach przy użyciu

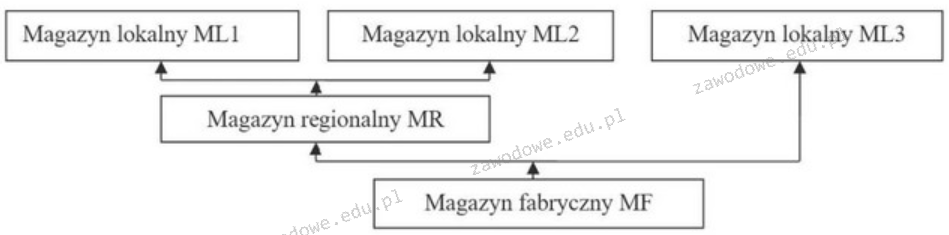

Ilu sztuk wyrobu gotowego brakuje do realizacji prognozy sprzedaży?

| Magazyn | Zapas w szt. | Prognoza sprzedaży w szt. |

|---|---|---|

| ML1 | 20 | 40 |

| ML2 | 10 | 30 |

| ML3 | 10 | 30 |

| MR | 10 | - |

| MF | - | - |

Zapas sezonowy powstaje, gdy

Jaką zasadę składowania zapasów wykorzystuje się podczas organizacji ich na półkach magazynowych?