Pytanie 1

System komputerowy stworzony do zarządzania zasobami dystrybucji to system

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

System komputerowy stworzony do zarządzania zasobami dystrybucji to system

Zakład produkujący aparaty fotograficzne, otrzymał zamówienie na wykonanie 2,250 sztuk aparatów fotograficznych typu XS120. Oblicz, ile obiektywów fotograficznych powinna zamówić fabryka, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Wydano do produkcji w szt. |

|---|---|---|

| obiektyw fotograficzny | 1 850 | 120 |

| migawka | 1 760 | 20 |

| korpus światłoszczelny | 1 220 | 80 |

| układ celowniczy | 330 | - |

Formuła Wilsona umożliwia wyznaczenie

Towary charakteryzujące się wysoką wartością obrotu oraz równomiernym procesem zużycia, według klasyfikacji zapasów ABC/XYZ, przynależą do grupy

Firma zajmująca się dostawami na rynek krajowy nie dysponuje własnym zapleczem transportowym. Wraz z innymi firmami zawarła umowę o współpracy z przedsiębiorstwem transportowym. Opisane działania stanowią przykład

Metoda analizy, która umożliwia określenie zapasów wymagających szczególnej uwagi z powodu ich regularności i wartości zużycia, nazywana jest metodą

Oblicz czas potrzebny na przewóz przesyłki kurierskiej z punktu A do punktu B, gdy odległość pomiędzy tymi punktami wynosi 180 km, a średnia prędkość wynosi 75 km/h?

Etapy cyklu życia produktu to cztery następujące fazy:

Dokument wystawiany przez zleceniodawcę, który stanowi szczegółowe uzupełnienie zlecenia spedycyjnego, zawierający takie informacje jak: środek transportu, data, godzina oraz miejsce załadunku, miejsce rozładunku, ilość, typ i wymiary towaru, rodzaj opakowania, dane dotyczące odprawy celnej oraz żądana trasa przewozu, to?

Ewidencjonowanie przekazania surowców z magazynu do działu produkcji odbywa się za pomocą dokumentu

Przedstawione na rysunku urządzenie służące do automatycznej identyfikacji towarów to

Model internetowego współdziałania przedsiębiorstw, który dotyczy realizacji transakcji w sposób elektroniczny pomiędzy różnymi firmami, określa się mianem

Masa towarów transportowanych za pomocą środków transportowych w magazynie

Interakcje zachodzące między przedsiębiorstwem a konsumentem końcowym, często realizowane przez Internet, w której inicjatywa należy do firmy, określane są mianem

Dokument, który zawiera zasady dotyczące przygotowania towaru do transportu, potencjalny zakres wymaganej kontroli, rodzaj i ilość dokumentów potrzebnych podczas przewozu, to

Termin określający sytuację, w której towar dostarczony do magazynu jest natychmiast przekazywany dalej do odbiorcy bez etapu składowania, brzmi

Zabieranie materiałów z głównego magazynu na potrzeby produkcji odbywa się na podstawie dokumentu

Które towary zostały dostarczone niezgodnie z przedstawionym fragmentem wewnętrznej instrukcji przyjmowania towarów spożywczych do magazynu?

| Fragment wewnętrznej instrukcji przyjmowania towarów spożywczych do magazynu | ||||

INSTRUKCJA PRZYJMOWANIA TOWARÓW SPOŻYWCZYCH DO MAGAZYNU Podczas dostawy towarów należy skontrolować:

Po sprawdzeniu wszystkich warunków należy wypełnić kartę przyjęcia towaru. | ||||

| Nazwa towaru | Prawidłowe oznakowanie produktu* | Temperatura panująca w środku transportu | Rodzaj opakowania | Stan opakowania |

| Lody | TAK/NIE | -20°C | karton | zamknięte i nieuszkodzone |

| Jabłka | TAK/NIE | +3,5°C | skrzynia | nieuszkodzone |

| Jogurty | TAK/NIE | -2,5°C | karton | zamknięte i nieuszkodzone |

| Marmolada | TAK/NIE | +14°C | zgrzewka | nieuszkodzone |

| * niepotrzebne skreślić | ||||

"Zapasy w drodze" jako ilość towarów regularnie zamawiana, w trakcie realizacji zamówienia mogą być przechowywane

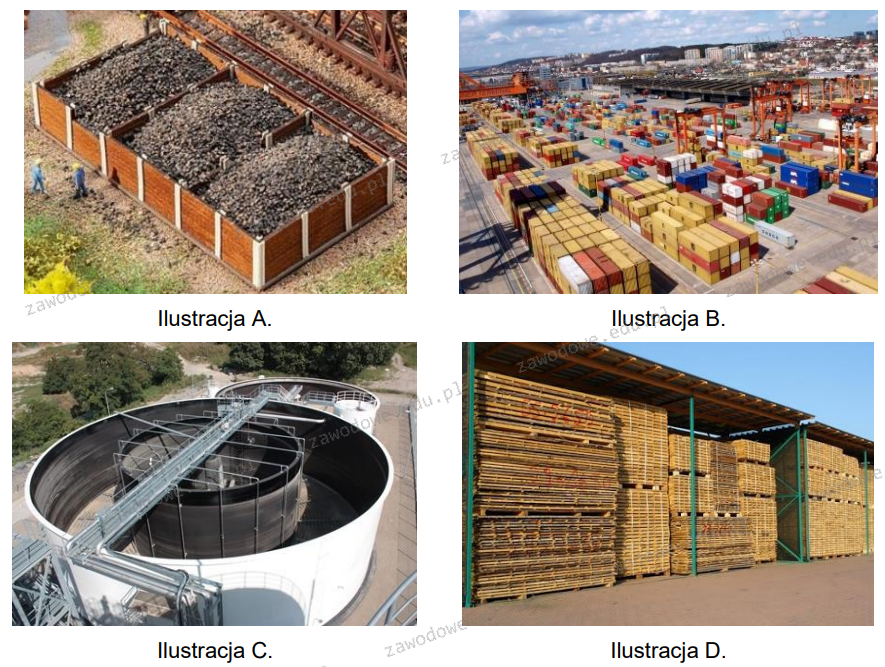

Na której ilustracji jest przedstawiony magazyn otwarty?

Firma, ustalając ilości oraz terminy wykonania serii produkcyjnych w planowanym czasie, wykorzystuje

Jakie jest wrażenie wskaźnika kosztów utrzymania powierzchni magazynowej, jeżeli roczne wydatki na magazynowanie wynoszą 300 000 zł, a powierzchnia użytkowa magazynu to 600 m2?

Które dane powinien zawierać dokument PZ, na podstawie którego wypełniono przedstawioną kartotekę magazynową?

| KARTOTEKA MAGAZYNOWA | ||||||||

|---|---|---|---|---|---|---|---|---|

| Przedsiębiorstwo handlowe MiŚ ul. Pogodna 112, 80-365 Gdańsk | Nazwa: dezodorant roll'n Indeks: DD. 135-13 Jednostka miary: sztuka | |||||||

| Lp. | Data | Symbol i nr dokumentu | Jednostkowa cena netto (zł) | Ilość (szt.) | Wartość (zł) | |||

| przychód | rozchód | zapas | przychód | rozchód | ||||

| 1. | 02.01.2024 | PZ 434 | 3,50 | 100 | — | 100 | 350,00 | — |

| 2. | 03.01.2024 | WZ 452 | 4,20 | — | 60 | 40 | — | 252,00 |

Które opakowanie powinno zostać wybrane do przechowywania 120 sztuk wyrobów gotowych o wymiarach 55 x 35 x 14 cm (długość x szerokość x wysokość), jeżeli wyroby w opakowaniu mają być piętrzone w 3 warstwach i przechowywane w pionie?

| Opakowanie 1. | Opakowanie 2. | Opakowanie 3. | Opakowanie 4. |

|---|---|---|---|

| – długość: 600 mm – szerokość: 320 mm – wysokość: 500 mm – w magazynie: 20 szt. | – długość: 600 mm – szerokość: 400 mm – wysokość: 500 mm – w magazynie: 50 szt. | – długość: 600 mm – szerokość: 350 mm – wysokość: 150 mm – w magazynie: 40 szt. | – długość: 600 mm – szerokość: 320 mm – wysokość: 400 mm – w magazynie: 10 szt. |

| B. | C. | D. |

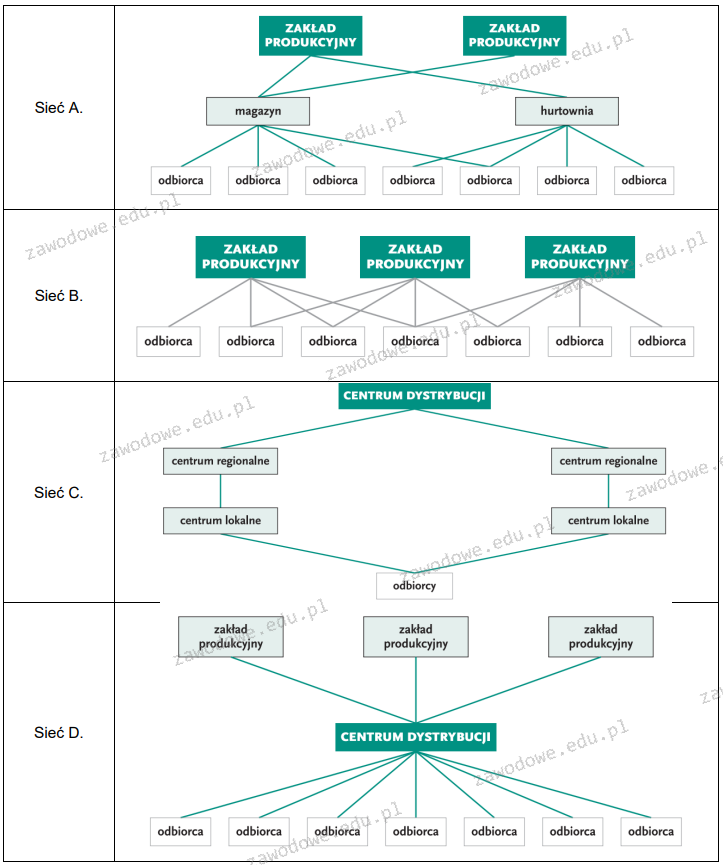

Który schemat przedstawia sieć dystrybucji zcentralizowanej?

Który rodzaj z wymienionych skrzyń należy zastosować do transportu 96 szt. ładunku o wymiarach 30 x 15 x 15 cm (dł. x szer. x wys.), jeżeli ładunek będzie ułożony w skrzyniach w 4 warstwach?

| Wymiary wewnętrzne | Skrzynia 1. | Skrzynia 2. | Skrzynia 3. | Skrzynia 4. |

|---|---|---|---|---|

| długość | 600 mm | 620 mm | 100 cm | 100 cm |

| szerokość | 320 mm | 300 mm | 35 cm | 40 cm |

| wysokość | 400 mm | 550 mm | 55 cm | 62 cm |

| Liczba sztuk w magazynie | 4 | 3 | 5 | 4 |

Zasada wydawania towarów z magazynu, która nakazuje wydawać najpierw produkty, które mają najkrótszy termin ważności, to zasada

Dokument potwierdzający zamówienie na surowiec realizowane na podstawie Incoterms EXW zazwyczaj zawiera

Jaką metodę wykorzystuje się do klasyfikacji zapasów materiałów według ich udziału w łącznej wartości zużycia?

Wpływ wartości oraz korzyści materialnych uzyskanych lub należnych w związku z prowadzoną działalnością logistyczną określamy jako

Układ asortymentowy materiałów wykorzystywanych w firmie przemysłowej jest powiązany z logistyką działań

Jakie typy magazynów można wyróżnić w zależności od formy przechowywanych towarów?

Podkłady to urządzenia, które pozwalają na przechowywanie asortymentów

Zamówienie nie obejmuje

Zarządzanie procesem odzyskiwania produktów obejmuje wszystkie wymienione poniżej działania:

Jeśli wskaźnik pokrycia potrzeb zapasem wynosi 4 tygodnie, to jaki jest wskaźnik rocznej rotacji w razach?

Przedstawiony znak umieszczony na opakowaniu informuje o wrażliwości towaru na

Jak nazywa się system do planowania zapotrzebowania na materiały?

Zgodnie z Kodeksem pracy, jakie obowiązki ma pracownik?

Do typów magazynów półotwartych zaliczają się