Pytanie 1

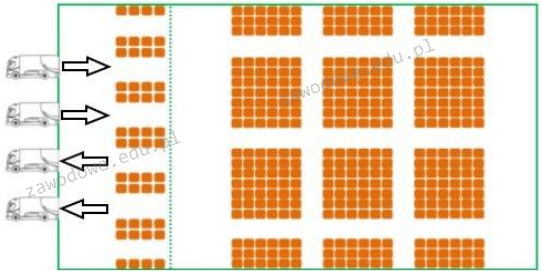

Który układ technologiczny magazynu i z wykorzystaniem której technologii składowania jest przedstawiony na rysunku?

Wynik: 34/40 punktów (85,0%)

Wymagane minimum: 20 punktów (50%)

Który układ technologiczny magazynu i z wykorzystaniem której technologii składowania jest przedstawiony na rysunku?

Zadania związane z magazynowaniem w obszarze wydania obejmują

Aby wyprodukować zaplanowane 500 sztuk skrzyń, potrzebne są 250 m2 płyty. Dotychczas wydano 100 m2 płyty, a dodatkowe 100 m2 płyty jest w magazynie. Ile jeszcze płyty należy zamówić, aby zrealizować planowaną produkcję?

Magazyn stosuje opłatę za usługę co-packingu w wysokości 24,50 zł netto za jedną paletową jednostkę ładunkową (pjł). Ile wynosi całkowity koszt usługi pakowania 34 pjł, jeśli naliczany jest 23% VAT?

Kiedy w łańcuchu dostaw biorą udział producent, hurtownik oraz detalista, tworzą oni kanał sprzedaży

Logistyczny operator realizuje niewielkie zamówienia oraz częste dostawy materiałów do produkcji samochodów. Taki system cechuje się

Firma zajmująca się produkcją wykorzystuje technologie produkcji opakowań zwrotnych, które oszczędzają materiały. Zakres działań, które podjęła w celu ochrony środowiska, obejmuje

Firma logistyczna nabyła pojazd, który jest wyposażony w dwa znaki ostrzegawcze stojące, środki osobistej ochrony oraz sprzęt do ochrony układu oddechowego, planując transporty.

Celem analizy jest stworzenie modelu pewnego procesu na podstawie zauważonych zmian w czasie odnoszących się do mierzalnych wielkości, które go opisują?

Magazyn funkcjonuje przez 6 dni w tygodniu. W ciągu roku do magazynu dostarczono 11 910 pjł, natomiast wydano z niego 9 930 pjł. Rok ma 52 tygodnie. Jaki jest średni dzienny obrót w tym magazynie?

Jeżeli na opakowaniu umieszczono zamieszczony znak graficzny, oznacza to, że dany produkt należy chronić przed

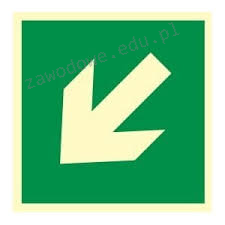

Na rysunku przedstawiono kod kreskowy

W jakiej fazie procesu magazynowego następuje kontrola ilościowa i jakościowa towarów dostarczonych przez dostawcę?

Na rysunku przedstawiono

Przedstawiony znak oznacza kierunek

Ustal koszt przewozu 15 palet wody mineralnej z zakładu produkcyjnego do odbiorcy oddalonego o 350 km, jeżeli firma transportowa ma następujący cennik przewozów:

| 1 – 5 palet: 1,50 zł/km |

| 6 – 10 palet: 1,70 zł/km |

| 11 – 15 palet: 2,00 zł/km |

| 16 – 25 palet: 2,30 zł/km |

Sposób składowania zapasów w magazynie, w którym często pobierane towary umieszczane są w pobliżu strefy wydań, a rzadziej pobierane artykuły przechowywane są głębiej w strefie składowania, odpowiada kryterium

Jednym z kluczowych zadań modułu logistyki dystrybucji jest

Naruszenie zasad BHP dotyczących ręcznego transportu ciężarów, które przekraczają ustalone limity, może prowadzić do urazów.

Jaką maksymalną liczbę worków z nawozem o wymiarach 0,6 m x 0,5 m x 0,2 m (dł. x szer. x wys.) oraz masie własnej 60 kg można włożyć na paletę o wymiarach 1,2 m x 1,0 m x 0,1 m (dł. x szer. x wys.), biorąc pod uwagę ładowność palety wynoszącą 1 t oraz maksymalną wysokość paletowej jednostki ładunkowej równą 2 m?

Zjawisko, które polega na określeniu jednostkowego, technicznego kosztu produkcji gotowego wyrobu oraz produktu w trakcie wytwarzania, nazywa się

Który dokument wskazuje skład zespołu odpowiedzialnego za przeprowadzenie inwentaryzacji składników majątkowych w określonym czasie oraz upoważnia wymienione osoby do realizacji czynności spisowych w danym polu spisowym?

Na której ilustracji jest przedstawiony kod kreskowy QR?

W w pełni zautomatyzowanym magazynie wysokiego składowania, ładunki umieszczane są na półkach przy użyciu

Rozchód wewnętrzny stanowi dokument, który potwierdza wydanie

Aby rozprowadzać produkty takie jak: żywność, kosmetyki, prasa czy środki czystości, należy wykorzystać dystrybucję

Firma oferuje 2% zniżki dla stałych klientów. Stały klient kupił 45 szt. artykułów w cenie 240,00 zł/szt., a także 22 szt. artykułów po 180,00 zł/szt. Jaka będzie całkowita zniżka, jaką otrzyma stały klient, biorąc pod uwagę, że podane ceny są cenami przed udzieleniem rabatu?

Na podstawie tygodniowego planu sprzedaży wyrobów gotowych, zamieszczonego w tabeli, określ wielkość produkcji w tym okresie, jeżeli w magazynie znajduje się 200 szt. wyrobów gotowych, w tym zapas bezpieczeństwa wynoszący 50 szt.

| Dzień tygodnia | poniedziałek | wtorek | środa | czwartek | piątek | sobota |

|---|---|---|---|---|---|---|

| Plan sprzedaży, szt. | 300 | 150 | 230 | 120 | 250 | 100 |

Jeśli całkowite wydatki na magazynowanie w analizowanym czasie sięgają 6000 zł, a powierzchnia magazynu wynosi w tym okresie 300 m2, to jaki jest wskaźnik kosztów utrzymania powierzchni magazynowej?

Zapasy powstające w wyniku systematycznego powtarzania cyklu to zapasy

Ile wynosi koszt przechowywania jednej paletowej jednostki ładunkowej (pjł) w ciągu tygodnia, jeśli przez magazyn w tygodniu przepływa 200 pjł, a roczne wydatki na magazynowanie sięgają 416 000,00 zł, przy założeniu, że w roku jest 52 tygodnie?

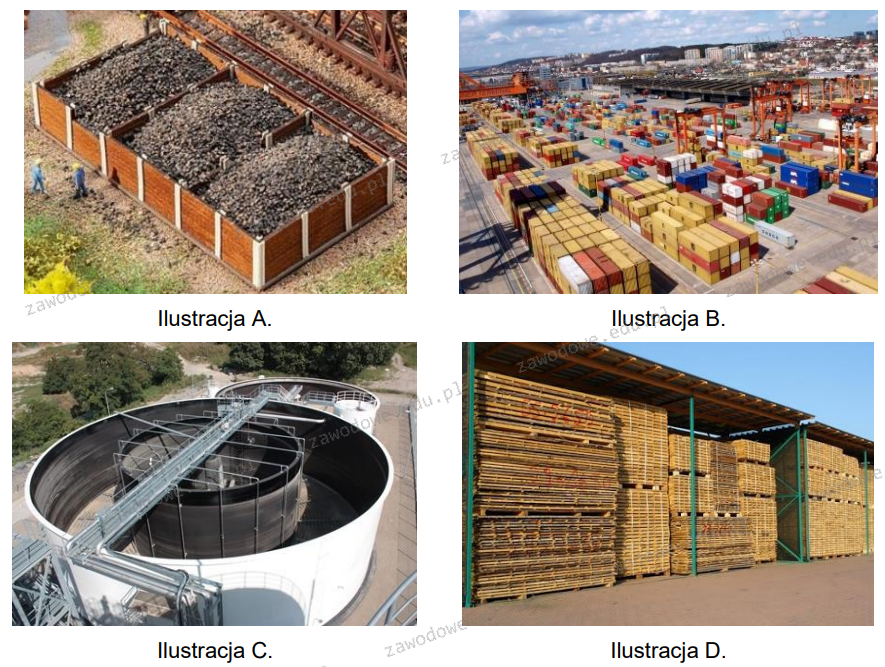

Na której ilustracji jest przedstawiony magazyn otwarty?

W przypadku poważnych oparzeń, które prowadzą do martwicy, czyli całkowitego zniszczenia wszystkich warstw skóry (skóra jest poparzona, czarna lub biała), należy

System informatyczny wykorzystywany w centrum logistycznym do wspierania zarządzania relacjami z klientem, jest określany skrótem

Termin planowanego przyjęcia towarów w lokalnym centrum dystrybucji ustala się, gdy stan magazynowy towarów będzie

W pierwszym etapie procesu dystrybucji zachodzi

W magazynie towary są pakowane w kartony po 10 sztuk, a następnie układane na paletach, gdzie w każdej z pięciu warstw znajduje się 5 kartonów. Ile w pełni załadowanych pojazdów transportowych trzeba zarezerwować, aby jednorazowo przewieźć 20 000 sztuk towaru, jeśli w jednej jednostce transportowej mieści się 20 palet?

Które towary należy zaliczyć do grupy C zgodnie z przedstawioną w tabeli analizą wyników ABC zapasów w magazynie.

| Wyniki analizy ABC zapasów w magazynie | |||||

|---|---|---|---|---|---|

| Asortyment | Cena [zł] | Sprzedaż [szt.] | Wartość sprzedaży [zł] | Udział w sprzedaży [%] | Skumulowany udział w sprze-daży [%] |

| Kawa z mlekiem | 8,5 | 190 | 1615 | 24,70 | 24,70 |

| Kawa czarna | 8 | 170 | 1360 | 20,80 | 45,51 |

| Herbata czarna | 5,5 | 110 | 605 | 9,25 | 54,76 |

| Czekolada z mlekiem | 11 | 95 | 1045 | 15,98 | 70,75 |

| Cappuccino | 9 | 85 | 765 | 11,70 | 82,45 |

| Espresso | 8 | 80 | 640 | 9,79 | 92,24 |

| Herbata cytrynowa | 6 | 40 | 240 | 3,67 | 95,91 |

| Herbata malinowa | 6 | 30 | 180 | 2,75 | 98,66 |

| Mleko | 3,5 | 25 | 87,5 | 1,34 | 100,00 |

Grupa AX zapasów, która powstała w wyniku analizy ABC/XYZ z wykorzystaniem dwóch kryteriów, odznacza się

Zaopatrzenie linii produkcyjnej w materiały odbywa się w regularnych cyklach przez