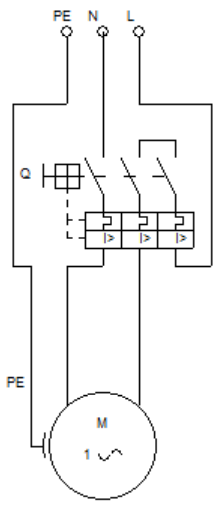

Odpowiedź D jest prawidłowa, ponieważ wyłącznik w układzie powinien być nastawiony na 1,1I<sub>N</sub>. To oznacza, że znamionowa wartość prądu silnika zostaje zwiększona o 10% jako zapas bezpieczeństwa. Taka praktyka jest powszechna w branży elektrycznej, gdzie małe przekroczenia prądowe mogą wystąpić w trakcie normalnej pracy, np. podczas rozruchu silnika. Dlatego dodanie tego marginesu pozwala uniknąć niepotrzebnych wyłączeń przy niewielkich wahaniach obciążenia. Standardy branżowe, takie jak normy IEC, często zalecają takie podejście, aby zapewnić niezawodność i trwałość układów elektrycznych. W praktyce można spotkać się z przypadkami, gdy krótkotrwałe przeciążenia są nierozłączne z prawidłowym działaniem maszyny, a zbyt czuły wyłącznik mógłby prowadzić do częstych przerw w pracy. Z mojego doświadczenia wynika, że takie podejście sprawdza się w różnych środowiskach przemysłowych, gdzie stabilność zasilania jest kluczowa. Pamiętajmy, że celem jest utrzymanie ciągłości pracy, a nie tylko ochrona sprzętu przed najgorszym scenariuszem.

Wybierając inną wartość niż 1,1I<sub>N</sub>, można łatwo wpaść w pułapkę zbyt konwencjonalnego podejścia. Na przykład, ustawienie wyłącznika na wartość I<sub>N</sub> oznacza, że nie ma żadnego marginesu bezpieczeństwa dla naturalnych wahań prądu. Byłoby to odpowiednie tylko w warunkach idealnych, gdzie nie występują żadne przeciążenia, co w praktyce jest rzadkością. Z drugiej strony, wybierając wartość I<sub>N</sub>/3, całkowicie zignorujemy rzeczywiste potrzeby silnika, gdyż taka wartość jest stanowczo za niska i doprowadziłaby do nieuzasadnionych wyłączeń przy każdym, nawet niewielkim wzroście obciążenia. Podobnie, przy opcji 1,1I<sub>N</sub>/3, zakładamy jeszcze bardziej restrykcyjne ograniczenia, co mija się z celem, jakim jest zapewnienie stabilnej pracy systemu. Typowym błędem jest nieświadome stosowanie zbyt restrykcyjnych ustawień, co może wynikać z niewłaściwego zrozumienia charakterystyki pracy silnika oraz warunków, w jakich będzie on funkcjonował. Ważne jest, aby dobrane ustawienia odpowiadały dynamicznym warunkom pracy w rzeczywistym środowisku produkcyjnym, uwzględniającym przeciążenia występujące podczas normalnej eksploatacji. Dlatego tak istotne jest prawidłowe zrozumienie specyfiki działania i właściwości zabezpieczającego sprzętu.