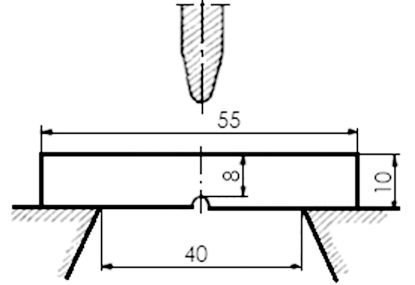

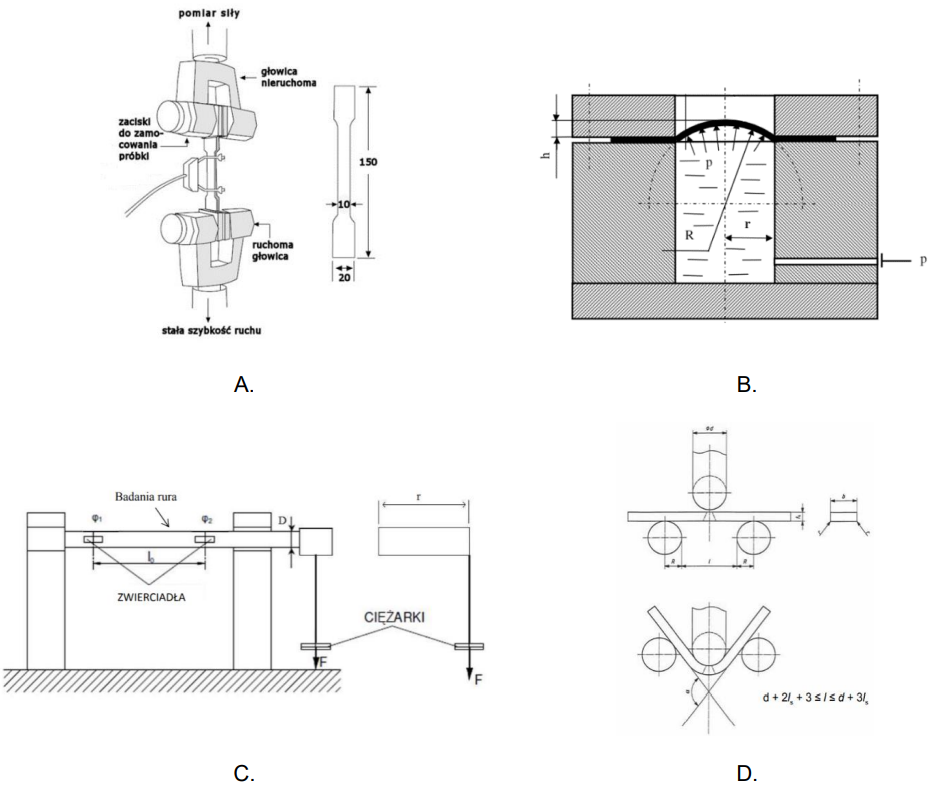

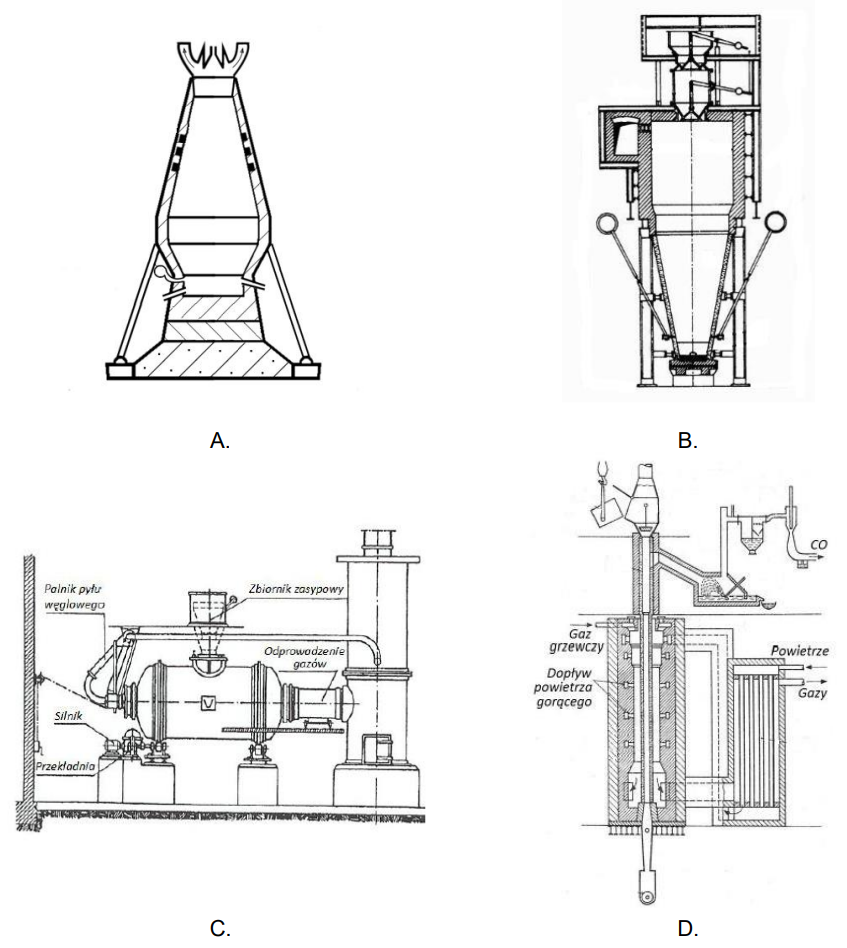

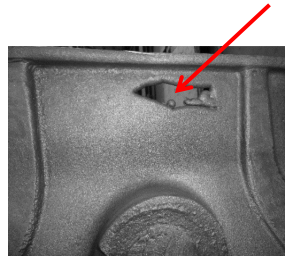

W karcie technologicznej wytwarzania prętów ciągnionych zaplanowano zakuwanie końcówki wsadu wprowadzanego do ciągarki. Określ na podstawie diagramu, które urządzenie należy dobrać do zaostrzania wsadu.

| Parametry procesu zawiesinowego przetopu siarczkowych koncentratów miedzi do miedzi blister | ||||

|---|---|---|---|---|

| Parametr | Jednostka | Min. | Max. | Typowa |

| Stopień przetlenienia koncentratu | Nm³/Mg | 220 | 290 | 250÷275 |

| Ilość spalanego tlenu w szybie reakcyjnym | l/h | 80 | 1000 | 80÷200 |

| Temperatura podgrzania dmuchu technologicznego | °C | 20 | 220 | 100÷150 |

| Metal | Temperatura, K (°C około) | ||||

|---|---|---|---|---|---|

| Wyżarzanie odprężające | Rekrystalizacja | Wyżarzanie rekrystalizujące | Przeróbka plastyczna | ||

| Miedź | 450÷500 (180÷230) | 790÷1000 (520÷730) | 1120÷1220 (850÷950) | ||

| Mosiądze | 540 (270) | 620-640 (350-370) | 770÷970 (500÷700) | 970÷1170 (700÷900) | |

| Cynk | 290 (20) | 430÷450 (160÷180) | |||

| Cyna | 280÷290 (10÷25) | 320÷370 (50÷100) | 420÷440 (150÷170) | ||

| Duraluminium | 540÷620 (270÷350) | 670÷720 (400÷450) | |||

| Parametr | Jednostka | Wartość |

|---|---|---|

| Masa żużla zawiesinowego | Mg/cykl | 400 |

| Masa żużla konwertorowego | Mg/cykl | 0÷80 |

| Masa kamienia wapiennego | Mg/cykl | 20÷50 |

| Masa koksu | Mg/cykl | 12÷18 |

| Masa żużla stałego | Mg/cykl | 20÷60 |

| Czas trwania cyklu | h | 8 |

| Zużycie materiałów pomocniczych w procesie wytwarzania 1 tony spieku | |

|---|---|

| CaCO3 | 147÷175 kg /tonę spieku |

| Ca Mg(CO3)2 | 72÷86 kg /tonę spieku |

| Koksik | 65 kg /tonę spieku |

| Metal | Temperatura, K (°C około) | |||

|---|---|---|---|---|

| Wyżarzanie odprężające | Rekrystalizacja | Wyżarzanie rekrystalizujące | Przeróbka plastyczna | |

| Miedź | 450÷500 (180÷230) | 790÷1000 (520÷730) | 1120÷1220 (850÷950) | |

| Mosiądze | 540 (270) | 620-640 (350-370) | 770÷970 (500÷700) | 970÷1170 (700÷900) |

| Cynk | 290 (20) | 430÷450 (160÷180) | ||

| Cyna | 280÷290 (10÷25) | 320÷370 (50÷100) | 420÷440 (150÷170) | |

| Duraluminium | 540÷620 (270÷350) | 670÷720 (400÷450) | ||

| Warunki obróbki cieplnej stali | ||||||

|---|---|---|---|---|---|---|

| wyciąg z PN-EN10084:2008 Stale do nawęglania | ||||||

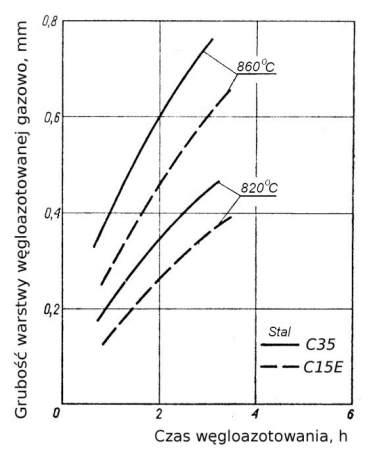

| Oznaczenie stali | Próba hartowania od czoła Temperatura austenityzowania °C | Temperatura nawęglania °C | Temperatura hartowania rdzenia °C | Temperatura hartowania warstwy powierzchniowej °C | Odpuszczanie °C | |

| Znak | Numer | |||||

| 28Cr4 | 1.7030 | 850 | 880 do 980 | 880 do 920 | 780 do 820 | 150 do 200 |

| 28CrS4 | 1.7036 | 850 | 880 do 980 | 880 do 920 | 780 do 820 | 150 do 200 |

| 16MnCr5 | 1.7131 | 870 | 880 do 980 | 880 do 920 | 780 do 820 | 150 do 200 |

| 16MnCrS5 | 1.7139 | 870 | 880 do 980 | 880 do 920 | 780 do 820 | 150 do 200 |

| 20MnCr5 | 1.7147 | 870 | 880 do 980 | 880 do 920 | 780 do 820 | 150 do 200 |

| 20MnCrS5 | 1.7149 | 870 | 880 do 980 | 880 do 920 | 780 do 820 | 150 do 200 |