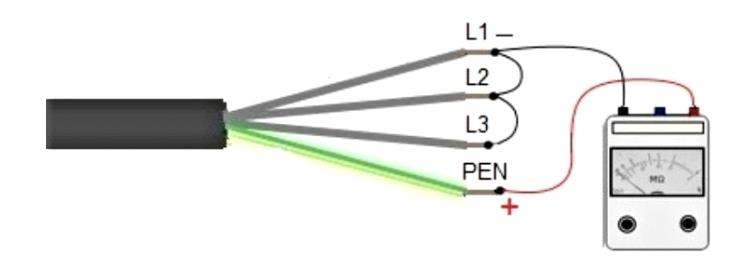

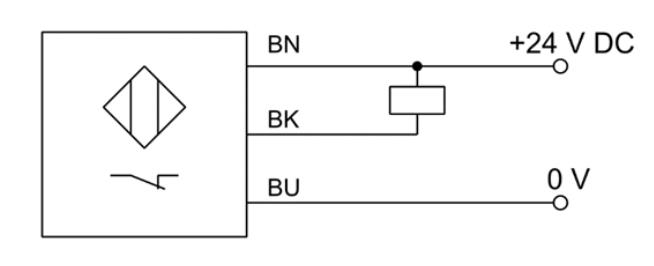

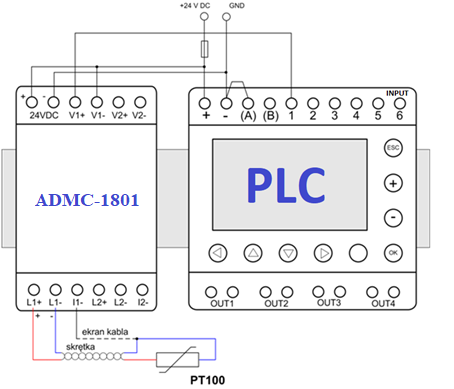

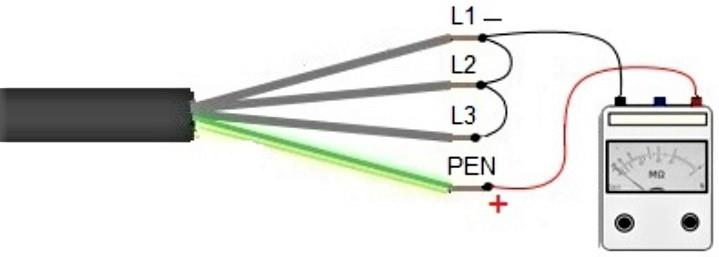

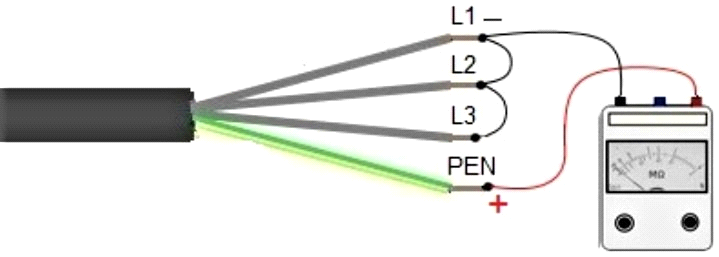

Przed montażem sprawdzono parametry elektryczne przewodu. Z jednej strony został on podłączony jak na przedstawionym rysunku, a z drugiej żyły pozostały niepodłączone. Wykonywany w ten sposób pomiar dotyczy

| Wybrane dane katalogowe przetwornika różnicy ciśnień | |

|---|---|

| Zasilanie [V DC] |

|

| Sygnały wyjściowe |

|

| Nazwa parametru | Wartości parametrów |

|---|---|

| Zakres | 0 ÷ 100 % RH |

| Rozdzielczość | 0,1 % RH |

| Dokładność (± 1 cyfra) | 10 ÷ 90 % RH ±2 % poza tym zakresem ±4 % |

| Czas reakcji czujnika RH t₉₀ | < 10 s |

| Histereza | < 1 % RH |

| Dryft długoterminowy | 0,5 % RH / rok |

| Parametry przekaźników | 2A/250VAC/30VDC |

| Klasa izolacji | wg PN-83/T-06500 |

| Zakłócenia radioelektryczne | poziom N |

| Zasilanie | zasilacz 12 V / 100 mA |

| Masa | 180 g |

| Wymiary (mm) | L=149, W=82, H=22 |

| Średnica znamionowa gwintu | Skok gwintu mm | Średnica nominalna wiertła mm |

|---|---|---|

| M8 | 1.25 | 6.80 |

| 1 | 7.00 | |

| 0.75 | 7.25 | |

| M9 | 1.25 | 7.80 |

| 1 | 8.00 | |

| 0.75 | 8.25 |

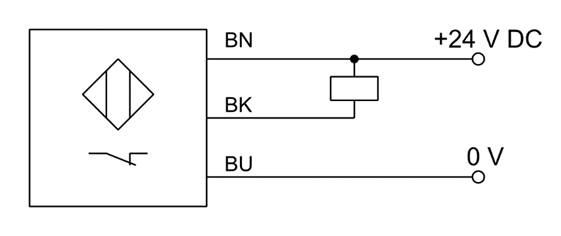

| Rodzaj materiału | Współczynnik korekcji |

|---|---|

| Stal miękka | 1,0 |

| Stal nierdzewna | 0,7 |

| Mosiądz | 0,4 |

| Miedź | 0,2 |

| Aluminium | 0,3 |

| Dane techniczne siłownika: | |

|---|---|

| - napięcie zasilania 24 V DC - natężenie prądu elektrycznego max 2,5 A - natężenie prądu jałowego bez obciążenia około 0,8 A - uciąg (siła) maksymalny na pchanie 900 N - uciąg (siła) maksymalny na ciągnięcie 600 N - wbudowane 2 stałe wyłączniki krańcowe - prędkość wysuwu do około 8,6 mm/s - wysuw siłownika 100 mm - cykl pracy 15% (1,5 minuty pracy i 8,5 minuty przerwy) - waga około 1 kg | |

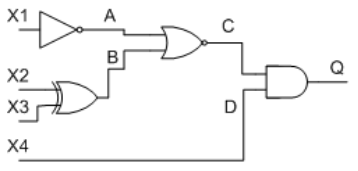

| Pomiar punktu | Stan logiczny |

|---|---|

| X1 | wysoki |

| X2 | wysoki |

| X3 | wysoki |

| X4 | niski |

| A | niski |

| B | niski |

| C | wysoki |

| D | niski |

| Q | wysoki |

| Rodzaj regulatora | Człon proporcjonalny | Człon całkujący | Człon różniczkujący |

|---|---|---|---|

| parametr KP | parametr TI | parametr TD | |

| PID | 0,60•Kₖᵣ | 0,50•Tₒₛc | 0,12•Tₒₛc |

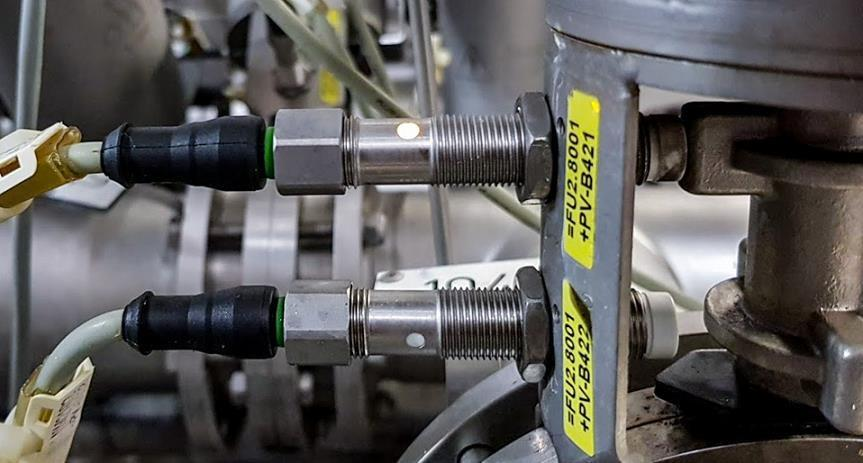

| Rodzaj materiału | Strefa działania mm |

|---|---|

| Stal | 0 ÷ 16 |

| Chromomolibdelina | 0 ÷ 15 |

| Mosiądz | 0 ÷ 9 |

| Miedź | 0 ÷ 6 |

| Aluminium | 0 ÷ 8 |