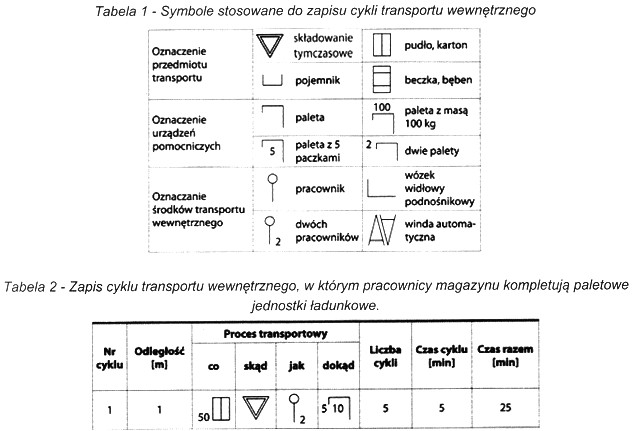

Odpowiedź 5 minut jest prawidłowa, ponieważ wynika z analizy czasów cykli pracy pracowników. W przedstawionej sytuacji, pracownik jest w stanie ułożyć 5 kartonów w jednym cyklu, który trwa 5 minut. Gdy wymagane jest ułożenie 10 kartonów, potrzebne są dwa cykle. Należy jednak pamiętać, że czas powrotu pracownika do miejsca rozpoczęcia pracy jest już uwzględniony w czasie trwania cyklu. Z tego powodu całkowity czas potrzebny do ułożenia 10 kartonów wynosi również 5 minut. Tego typu analizy są standardowymi praktykami w zarządzaniu łańcuchem dostaw oraz optymalizacji procesów logistycznych. Wykorzystanie tabel i analizy cykli pracy pozwala na dokładniejsze planowanie, co może przyczynić się do zwiększenia efektywności operacyjnej w firmie.

Wybór innej odpowiedzi, takiej jak 1 minuta, 2 minuty czy 25 minut, demonstruje pewne błędne założenia dotyczące czasów pracy oraz cykli układania kartonów. Odpowiedzi te często są wynikiem niepełnego zrozumienia procesu logistycznego oraz roli, jaką czas cyklu odgrywa w efektywności pracy. Na przykład, wybór 1 minuty sugeruje, że pracownik może ułożyć 10 kartonów w czasie znacznie krótszym, niż jest to możliwe w rzeczywistości. Tego typu myślenie może prowadzić do niedoszacowania potrzebnych zasobów oraz niewłaściwego planowania zadań. Odpowiedź 25 minut natomiast wskazuje na przesadnie długi czas, co może wynikać z błędnego założenia o liczbie cykli potrzebnych do realizacji zadania. Zrozumienie cykli pracy i ich wpływu na czas wykonywania zadań jest kluczowe dla osiągnięcia wysokiej efektywności operacyjnej. W kontekście zarządzania procesami, warto zwrócić uwagę na standardy dotyczące optymalizacji procesów, które podkreślają znaczenie analizy czasów cykli oraz realistycznego podejścia do planowania. Właściwe oszacowanie czasu potrzebnego na wykonanie zadań pozwala uniknąć nieefektywności i zwiększa zadowolenie klientów.