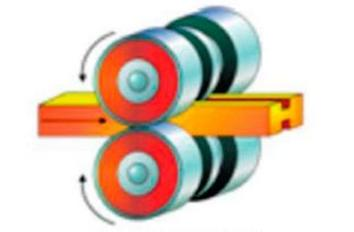

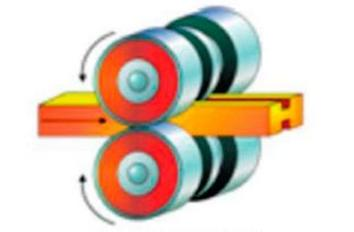

Walcowanie jest zaawansowaną metodą obróbki plastycznej, w której materiał metalowy przechodzi pomiędzy dwoma lub więcej obracającymi się walcami. Ta technika jest szeroko stosowana w przemyśle, szczególnie w produkcji blach, prętów oraz innych elementów o określonym kształcie i wymiarach. Proces ten pozwala na uzyskanie pożądanej grubości materiału, a także na poprawę jego właściwości mechanicznych. Walcowanie może być wykonywane na gorąco lub na zimno, co wpływa na finalne właściwości materiału. Walcowanie na gorąco, w przeciwieństwie do walcowania na zimno, umożliwia uzyskanie większych odkształceń bez ryzyka pęknięć. Dodatkowo, podczas walcowania, materiał ulega zjawisku zwanym strain hardening, co zwiększa jego wytrzymałość. W praktyce, walcowanie wykonuje się zgodnie z normami ISO i innymi standardami branżowymi, co zapewnia powtarzalność i jakość produkcji. Ta metoda jest niezbędna w wielu gałęziach przemysłu, w tym w budownictwie, motoryzacji oraz lotnictwie.

Wszystkie inne odpowiedzi, mimo że są typowymi metodami obróbki metali, nie pasują do opisanego procesu. Toczenie jest techniką, w której narzędzie skrawające obraca się wokół materiału, co prowadzi do usunięcia materiału w celu uzyskania określonego kształtu. Jest to proces stosowany głównie do produkcji wałków lub cylindrów, a nie do zmiany kształtu materiału poprzez jego odkształcanie pod wpływem ciśnienia. Szlifowanie natomiast jest procesem wykańczającym, polegającym na usuwaniu cienkiej warstwy materiału za pomocą narzędzi ściernych, co służy do poprawy powierzchni oraz precyzji wymiarowej elementów, jednak nie zmienia kształtu metalu w sposób, jak to ma miejsce w walcowaniu. Nawęglanie to proces poprawiający twardość powierzchni stali poprzez wprowadzenie węgla do jej powierzchni, stosowany głównie do zwiększenia odporności na ścieranie, co również ma niewiele wspólnego z obróbką plastyczną. Walcowanie natomiast wprowadza materiał w interakcję z obracającymi się walcami, co skutkuje jego odkształceniem, co jest kluczowe w procesach produkcyjnych, gdzie istotne jest uzyskanie konkretnych kształtów i właściwości materiału. Niezrozumienie tych różnic prowadzi do mylnych wniosków i technicznych błędów, które mogą wpływać na efektywność procesów produkcyjnych.