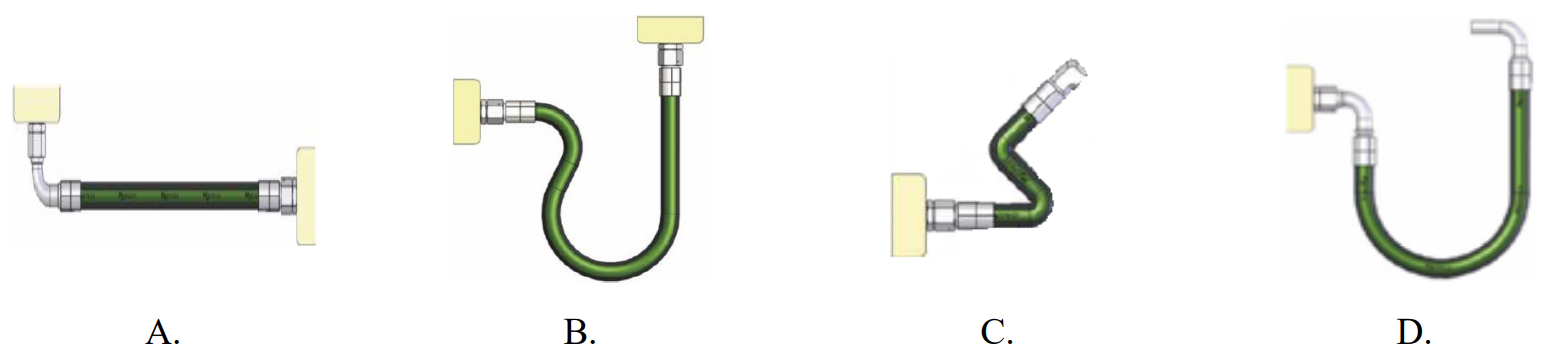

Dobra robota! Odpowiedź D to strzał w dziesiątkę, bo pokazuje, jak powinny być ułożone przewody hydrauliczne, żeby wszystko działało jak należy. Wiesz, jak to jest – jeśli zagięcia są za ostre, to przepływ cieczy się psuje i może być wtedy kłopot z uszkodzeniem przewodu. Z tego, co pamiętam, normy PN-EN mówią, żeby przewody kłaść tak, by ciecz mogła płynąć swobodnie, a to naprawdę wpływa na to, jak działa cały system. Im lepiej ułożone przewody, tym mniejsze ryzyko turbulencji, które mogą zniszczyć przewód i sprawić, że więcej energii będzie trzeba zużyć. W przemyśle maszynowym to mega ważne – tam dokładność w prowadzeniu przewodów ma ogromne znaczenie dla wydajności i bezpieczeństwa. Jak przewody są dobrze ułożone, to dłużej posłużą i rzadziej będą się psuć, a to w końcu pozwala zaoszczędzić kasę na naprawach.

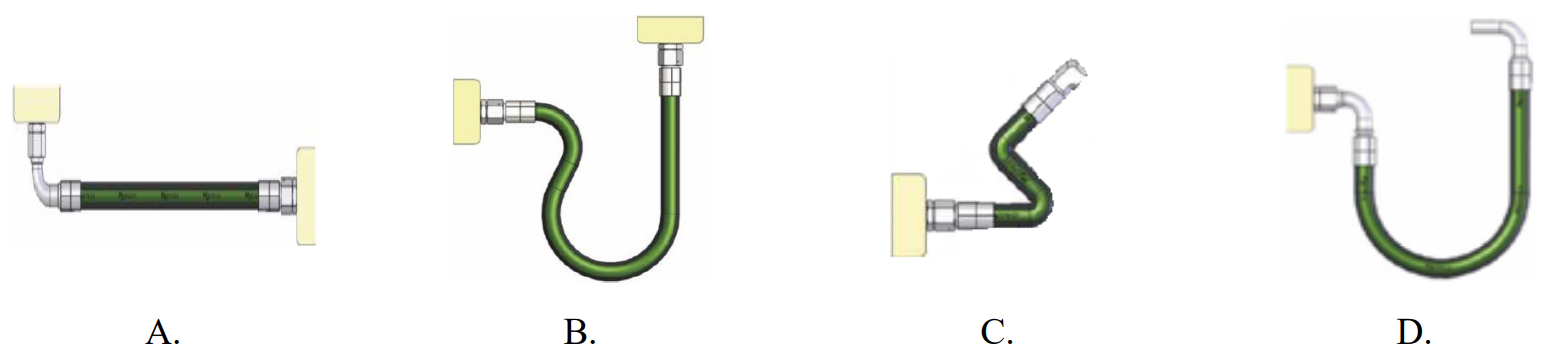

Zły wybór! To ułożenie przewodu hydraulicznego niestety nie jest odpowiednie, bo może sprawić, że system nie będzie działał jak należy. Opcje A, B i C mają te zagięcia pod ostrymi kątami, co jest naprawdę niekorzystne. Takie zagięcia mogą powodować wzrost oporu przepływu i przez to wydajność systemu leci na łeb na szyję. Niektórzy mogą myśleć, że te zagięcia to nic wielkiego, ale w praktyce prowadzą one do turbulencji, co może zdziałać niezłe szkody. A to nie koniec, bo ich skomplikowane układanie to także problem, jeśli chodzi o konserwację i naprawy. Z tego, co wiem, w hydraulice liczy się prostota, więc lepiej unikać zbędnych zakrętów. Warto trzymać się norm i dobrych praktyk, żeby zabezpieczyć system przed awariami i zagwarantować wydajność.