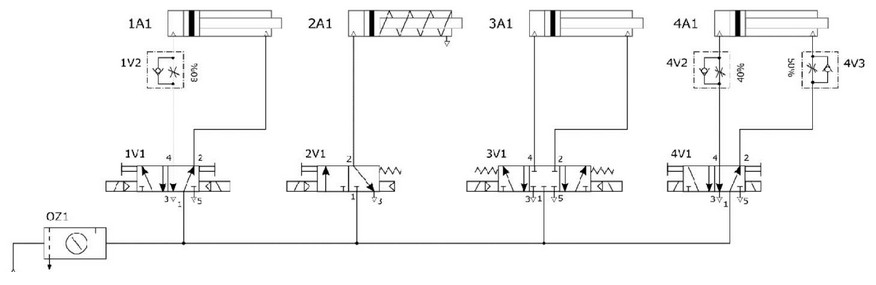

Siłownik 3A1 jest jedynym z wymienionych, który nie posiada możliwości ręcznego sterowania, co można jednoznacznie wywnioskować z analizy schematu pneumatycznego. Ręczne sterowanie siłowników jest kluczowe w kontekście diagnostyki i testowania systemów pneumatycznych. Umożliwia ono operatorowi zachowanie pełnej kontroli nad procesem, co jest niezwykle ważne w przypadku awarii automatycznego sterowania. W praktyce, siłowniki z manualnym sterowaniem są preferowane, ponieważ pozwalają na szybkie lokalizowanie i naprawianie usterek. Standardy branżowe, takie jak ISO 4414, zalecają, aby systemy pneumatyczne były projektowane z myślą o łatwości konserwacji i lokalizacji usterek, co czyni siłowniki z ręcznym sterowaniem niezwykle praktycznymi w codziennym użytkowaniu. Zapewnienie dostępu do manualnego sterowania zwiększa niezawodność systemu, szczególnie w sytuacjach kryzysowych, gdzie szybka interwencja jest niezbędna.

Wybór innego siłownika jako odpowiedzi na pytanie o brak możliwości ręcznego sterowania wskazuje na brak zrozumienia funkcjonowania układów pneumatycznych. Siłowniki 1A1, 2A1 oraz 4A1 są wyposażone w zawory sterujące, które pozwalają na ręczne operowanie nimi, co jest kluczowym aspektem w diagnostyce i konserwacji systemów pneumatycznych. W przypadku tych siłowników, operator ma możliwość testowania ich działania niezależnie od automatycznych systemów sterujących, co jest niezwykle istotne w sytuacjach awaryjnych. Częstym błędem myślowym jest przeoczenie schematu, gdzie poszczególne elementy są zazwyczaj dokładnie opisane. Zrozumienie, jakie elementy układu są ze sobą połączone i jakie mają funkcje, jest kluczowe przy analizie. Wybierając niewłaściwy siłownik, można nie tylko zablokować proces diagnostyki, ale także wprowadzić w błąd co do rzeczywistego stanu systemu. W praktyce, znajomość zasad dotyczących ręcznego sterowania w systemach pneumatycznych jest niezbędna dla każdego, kto pracuje z tymi technologiami, aby móc skutecznie identyfikować i rozwiązywać problemy.