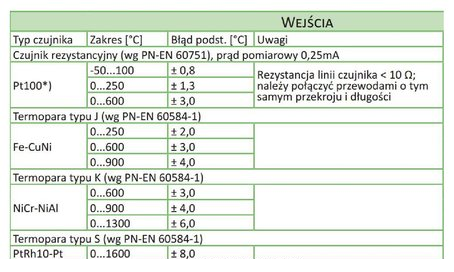

Termopara typu K jest idealnym wyborem do pomiaru temperatur w zakresie 900÷950°C, ze względu na swój szeroki zakres operacyjny oraz niską niepewność pomiarową wynoszącą ±4°C. Przykładowo, w przemyśle metalurgicznym oraz w piecach przemysłowych często wykorzystuje się ten typ czujnika do monitorowania i kontroli procesów, gdzie wymagana jest wysoka precyzja. W praktyce, termopary typu K są powszechnie stosowane w urządzeniach takich jak piekarniki do wypału ceramiki czy instalacje grzewcze. Dodatkowo, zgodnie z normami ASTM E230, termopary typu K są standardem w wielu zastosowaniach przemysłowych, co potwierdza ich niezawodność i dokładność. Należy również pamiętać, że przy pomiarze wysokich temperatur, istotne jest odpowiednie dobranie materiałów osłonowych czujnika, aby uniknąć zjawiska utleniania, które może wpłynąć na dokładność pomiaru. W kontekście systemów mechatronicznych, wybór termopary typu K pozwala na efektywne zarządzanie procesami w warunkach ekstremalnych, co czyni ją optymalnym rozwiązaniem dla wymagających aplikacji.

Wybór innych typów czujników temperatury do zastosowań w zakresie 900÷950°C może prowadzić do nieprecyzyjnych pomiarów i błędów w regulacji systemów mechatronicznych. Termopara typu J, choć często wykorzystywana w aplikacjach przemysłowych, ma ograniczony zakres temperatury do maksymalnie 750°C, co czyni ją niewłaściwym wyborem dla procesów operujących w wyższych temperaturach. Zastosowanie czujnika Pt100 w tym przypadku również jest problematyczne, ponieważ jego maksymalna temperatura pracy wynosi zazwyczaj 400°C, co wyraźnie nie spełnia wymagań regulacyjnych systemu. Ponadto, zastosowanie Pt100 może prowadzić do większych błędów w precyzji, szczególnie w wyższych temperaturach, co jest niepożądane w kontekście dokładności pomiaru ±6°C. Z kolei termopara typu S, znana z wysokiej stabilności w podwyższonych temperaturach, ma ograniczenia w zakresie pomiarowym oraz wyższy koszt, co czyni ją mniej ekonomicznym rozwiązaniem w porównaniu do termopary typu K. W praktyce, wybór niewłaściwego czujnika temperatury może prowadzić do nieefektywności procesu, w tym do awarii systemów lub nieprawidłowych operacji, co podkreśla znaczenie starannego doboru czujników zgodnie z wymaganiami specyfikacji technicznych oraz dobrymi praktykami inżynieryjnymi.