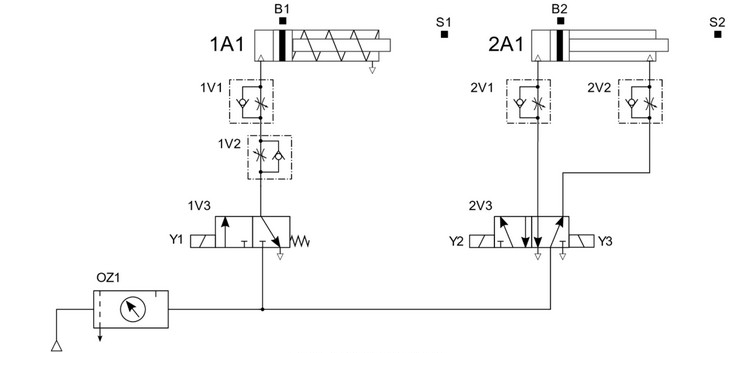

Zawory 1V2 i 2V1 są kluczowymi elementami w układzie elektropneumatycznym, gdyż odpowiadają za regulację prędkości ruchu tłoczysk siłowników 1A1 i 2A1. Zawór 1V2 kontroluje przepływ powietrza do siłownika 1A1, co ma bezpośredni wpływ na tempo wysuwania tłoczyska. Zmieniając ustawienia tego zaworu, możemy dostosować prędkość roboczą w zależności od wymagań aplikacji, co jest istotne w kontekście automatyzacji procesów produkcyjnych. Z kolei zawór 2V1 odpowiada za kontrolowanie powrotu tłoczyska siłownika 2A1, co również wpływa na jego prędkość wsuwania. W praktyce, efektywne zarządzanie prędkością pracy siłowników jest niezbędne, aby zapewnić zarówno bezpieczeństwo, jak i optymalizację procesów. Dobrym przykładem zastosowania tych zaworów może być linia montażowa, gdzie precyzyjne sterowanie ruchem siłowników jest kluczowe dla zapewnienia wysokiej jakości produkcji. Warto również zwrócić uwagę na standardy branżowe, takie jak ISO 4414, które określają wymagania dotyczące układów pneumatycznych, pomagając w zapewnieniu ich efektywności i bezpieczeństwa.

Wybór elementów do regulacji prędkości ruchu tłoczysk siłowników elektropneumatycznych wymaga zrozumienia funkcji poszczególnych zaworów w układzie. Uwzględniając odpowiedzi, które nie prowadzą do poprawnej regulacji, możemy dostrzec, że istnieją powszechne nieporozumienia związane z kierunkiem przepływu powietrza oraz z funkcjami zaworów. W przypadku niewłaściwych odpowiedzi, takie jak kombinacje z zaworem 1V1, można zauważyć, że pominięto kluczowe aspekty zarządzania prędkością wysunięcia i wsunięcia tłoczysk. Zawór 1V1 jest odpowiedzialny za inne funkcje w układzie, a jego zastosowanie do regulacji prędkości tłoczysk może prowadzić do nieefektywności lub nawet uszkodzenia siłowników. Zrozumienie, że odpowiednia regulacja prędkości wymaga precyzyjnego dostosowania zaworów do konkretnych zadań, jest kluczowe. Niezrozumienie tego zagadnienia często prowadzi do błędnych decyzji w projektowaniu układów pneumatycznych, co w dłuższym okresie może skutkować zwiększeniem kosztów eksploatacyjnych oraz obniżeniem wydajności produkcji. Ważne jest więc, aby przy podejmowaniu decyzji kierować się znajomością funkcjonalności poszczególnych komponentów oraz ich wpływu na cały układ, co jest zgodne z najlepszymi praktykami w inżynierii automatyzacji.