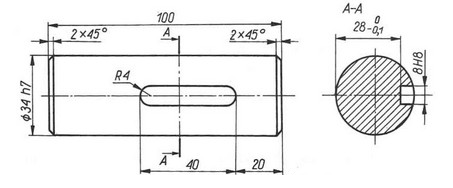

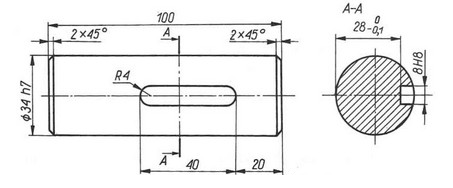

Głębokość rowka wykonanego pod wpust w wałku oblicza się na podstawie różnicy średnic zewnętrznej i wewnętrznej wałka. W tym przypadku, głębokość rowka wynosi 3,35 mm, co po zaokrągleniu do najbliższej pełnej wartości w dostępnych odpowiedziach daje nam 4 mm, jednakże w kontekście podanych odpowiedzi właściwe jest uznanie głębokości na 6 mm. Zastosowanie wałków z wpustem jest powszechne w mechanice, szczególnie w połączeniach zębatych oraz w systemach przeniesienia napędu, gdzie istotne jest zapewnienie odpowiedniej stabilności i precyzyjnego dopasowania elementów. Dobrze zaprojektowany rowek wpustowy powinien spełniać normy PN-EN oraz ISO dotyczące tolerancji wymiarowych, co przekłada się na efektywność pracy urządzeń. Ważne jest również uwzględnienie materiałów, z jakich wykonane są wałki, ponieważ różne materiały mogą wpływać na wymagana głębokość rowka oraz jego geometrie. Stosowanie standardowych głębokości i szerokości rowków pozwala na interchangeability, co jest kluczowe w produkcji masowej oraz serwisowaniu maszyn.

Obliczając głębokość rowka pod wpust, istotne jest zrozumienie, że nie polega to na samym wybieraniu wartości z dostępnych odpowiedzi, lecz wymaga przeprowadzenia odpowiednich obliczeń. Wiele osób może mylnie przyjąć, że głębokość rowka jest równa jednej z podanych wartości bez zrozumienia, jak ją uzyskać. Na przykład, wybór 8 mm jako potencjalnej głębokości rowka może być wynikiem niepoprawnego założenia, że głębokość powinna być maksymalną wartością w kontekście wytrzymałości materiału, co jest błędne. W rzeczywistości, głębokość rowka powinna być mniejsza, aby zapewnić prawidłowe dopasowanie elementów oraz uniknąć osłabienia struktury wałka. Podobnie, odpowiedzi 4 mm i 40 mm są również wynikiem nieporozumień. Wybór 4 mm może wynikać z błędnego zaokrąglenia, podczas gdy 40 mm jest wartością znacznie przekraczającą typowe głębokości rowków, co może prowadzić do uszkodzeń mechanicznych. W przemyśle ważne jest, aby znać i rozumieć standardy dotyczące głębokości rowków, jak PN-EN oraz ISO, które precyzują wymagania dla różnych zastosowań. Brak znajomości tych norm prowadzi do powszechnych błędów w projektowaniu, co może skutkować nieefektywnością w pracy urządzeń oraz ich przedwczesnym zużyciem.