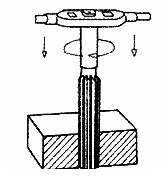

Na rysunku przedstawiono narzędzie, które jest rozwiertakiem, co jednoznacznie wskazuje na rodzaj operacji, jaką jest rozwiercanie. Rozwiertaki są stosowane w wielu branżach, gdzie precyzyjne powiększanie otworów jest kluczowe, na przykład w przemyśle motoryzacyjnym czy lotniczym. Rozwiertanie zapewnia wyższą dokładność wymiarową otworów w porównaniu do standardowego wiercenia, co jest szczególnie istotne w przypadku elementów wymagających ścisłych tolerancji. Na przykład, w przypadku przygotowywania otworów do osadzenia łożysk, rozwiercanie pozwala na osiągnięcie idealnego dopasowania, co przekłada się na dłuższą żywotność komponentów. Rozwiertaki mogą mieć różne typy geometrii, co pozwala na dostosowanie ich do specyficznych materiałów i zastosowań. W związku z tym znajomość procesu rozwiercania oraz odpowiednich narzędzi jest kluczowa dla inżynierów i techników zajmujących się obróbką metali. Warto również podkreślić, że stosowanie rozwiertaków w obróbce materiałów o wysokiej twardości wymaga odpowiednich technik chłodzenia, co jest zgodne z aktualnymi standardami branżowymi.

Odpowiedzi, które wskazują na wiercenie, gwintowanie czy nawiercanie, zdradzają pewne nieporozumienia dotyczące podstawowych różnic między tymi operacjami. Wiercenie to proces, który polega na wytwarzaniu otworów w materiałach, najczęściej za pomocą wierteł. W przeciwieństwie do rozwiercania, wiercenie nie jest skoncentrowane na precyzyjnym powiększaniu średnicy otworu, co oznacza, że nie zapewnia takiej samej dokładności wymiarowej. Gwintowanie natomiast dotyczy tworzenia gwintów wewnętrznych i zewnętrznych, co jest całkowicie odmiennym procesem, który wymaga specjalistycznych narzędzi, takich jak tapy i gwintowniki. Takie podejścia skupiają się na innym celu, co może prowadzić do mylnych wniosków o zastosowaniach tych narzędzi. Nawiercanie, z kolei, to wstępny proces przygotowujący otwory pod dalsze operacje, ale nie jest tożsamy z rozwiercaniem, które ma na celu precyzyjne dopasowanie. Wiele osób myli te operacje, co często wynika z niewłaściwego zrozumienia ich specyfiki i zastosowania w praktyce. Znajomość tych różnic jest niezbędna, aby uniknąć błędów przy doborze narzędzi oraz technologii obróbczych, co jest kluczowym aspektem w inżynierii i produkcji.