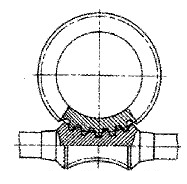

Przekładnia ślimakowa to układ mechaniczny, który charakteryzuje się specyficzną strukturą składającą się ze ślimaka i ślimacznicy. Ślimak to element w kształcie spirali, który zazwyczaj ma zęby uformowane wzdłuż swojej długości, natomiast ślimacznica to koło zębate, które ma zęby prostokątne lub helikalne. W przekładniach ślimakowych, zęby ślimaka zazwyczaj zazębiają się z zębami ślimacznicy, co pozwala na przekazywanie ruchu obrotowego. Przekładnie te są często wykorzystywane w aplikacjach, gdzie potrzebne jest duże przełożenie oraz możliwość kompaktowego zamontowania, takich jak w mechanizmach podnośników, wózków jezdnych czy systemach napędowych. Standardy branżowe, takie jak ISO 9001, podkreślają znaczenie jakości i trwałości przekładni, co czyni przekładnie ślimakowe popularnym wyborem w zastosowaniach przemysłowych. Dodatkowo, dzięki swojej konstrukcji, przekładnie te oferują niskie tarcie, co wydłuża ich żywotność i zmniejsza zużycie energii.

Wybór przekładni planetarnej jest nieprawidłowy, ponieważ ten typ przekładni składa się z centralnego zębnika (słońca), kilku zębnika orbitujących (planet) oraz zewnętrznego zębnika (pierścienia). W odróżnieniu od przekładni ślimakowej, przekładnia planetarna nie posiada elementu w kształcie ślimaka, a jej konstrukcja jest bardziej skomplikowana, co pozwala na uzyskanie wyższego przełożenia w kompaktowej formie. Z kolei przekładnia stożkowa, która również nie pasuje do przedstawionego rysunku, jest używana do zmiany kierunku ruchu obrotowego, przy wykorzystaniu zębów w kształcie stożków, co jest zupełnie inną zasadą działania niż w przypadku przekładni ślimakowej. Z kolei zębatka, będąca małym kołem zębatym, jest częścią większego układu, jednak sama w sobie nie tworzy przekładni. Typowe błędy myślowe prowadzące do takich niepoprawnych wniosków mogą obejmować zbyt ogólne rozumienie działania przekładni oraz mylenie ich charakterystycznych cech. W branży inżynieryjnej kluczowe jest zrozumienie różnic między różnymi typami przekładni, aby móc efektywnie dobierać je do konkretnych zastosowań, co jest niezbędne dla zapewnienia efektywności i niezawodności systemów mechanicznych.