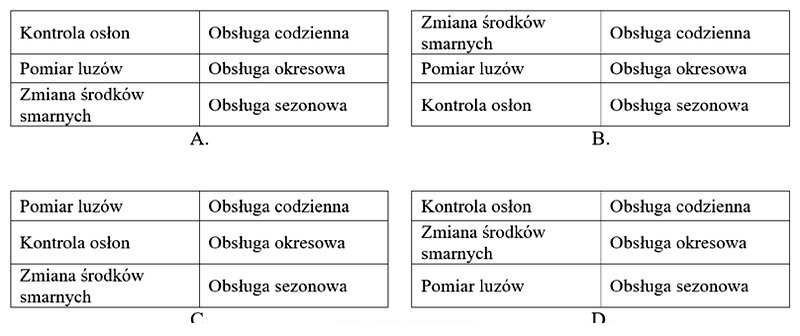

Odpowiedź A jest prawidłowa, ponieważ skutecznie ilustruje właściwe przyporządkowanie czynności obsługowych do ich kategorii. W kontekście obsługi technicznej, czynności takie jak kontrola osłon oraz zmiana środków smarnych są klasyfikowane jako obsługa okresowa, co jest zgodne z najlepszymi praktykami branżowymi. Regularna kontrola i wymiana smarów są kluczowe dla zapewnienia optymalnej wydajności urządzeń oraz przedłużenia ich żywotności. Z kolei pomiar luzów stanowi przykład obsługi sezonowej, co oznacza, że powinien być przeprowadzany w określonych odstępach czasu, aby zapewnić bezpieczeństwo i sprawność operacyjną maszyn. Obsługa codzienna nie wymaga specjalnych czynności technicznych, co podkreśla, że podstawowe sprawdzenie funkcji operacyjnych powinno być wystarczające. Zrozumienie tych klasyfikacji ma kluczowe znaczenie dla skutecznego zarządzania utrzymaniem ruchu i zgodności z normami, takimi jak ISO 55000 dla zarządzania aktywami. Wiedza o tym, kiedy i jakie czynności powinny być wykonywane, pozwala na optymalizację procesów i minimalizowanie ryzyka awarii w instalacjach przemysłowych.

Wybór nieprawidłowej odpowiedzi może wynikać z kilku typowych nieporozumień związanych z klasyfikacją czynności obsługowych. Niektóre odpowiedzi mogą sugerować błędne przyporządkowania, co prowadzi do mylnego rozumienia, jak często i jakie czynności powinny być wykonywane w ramach utrzymania ruchu. Przykładowo, umieszczenie pomiaru luzów w kategorii obsługi codziennej jest nieadekwatne, ponieważ takie pomiary powinny być przeprowadzane w okresach zaplanowanych, aby efektywnie monitorować stan techniczny maszyn. Kluczowym błędem jest także mylenie czynności okresowych z sezonowymi; obsługa okresowa jest zaplanowana na regularnych odstępach czasu, a nie w oparciu o zmieniające się warunki sezonowe. W praktyce, niewłaściwe wykonanie tych czynności może prowadzić do poważnych konsekwencji, w tym do obniżenia wydajności operacyjnej oraz zwiększenia ryzyka awarii sprzętu. Właściwe przyporządkowanie czynności do ich kategorii jest kluczowe dla skutecznego planowania i realizacji działań związanych z utrzymaniem ruchu, a także dla spełnienia wymogów norm branżowych. Bez zrozumienia tej klasyfikacji, konieczność regularnego nadzoru i przeglądów maszyn może zostać zlekceważona, co negatywnie wpłynie na bezpieczeństwo i efektywność pracy w zakładzie.