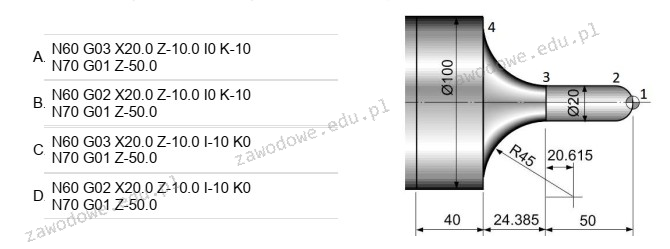

Odpowiedź A jest poprawna, ponieważ precyzyjnie odzwierciedla ruch narzędzia z punktu 1 do 3, zgodnie z rysunkiem technicznym. W instrukcji G03 mamy do czynienia z ruchem po łuku w kierunku przeciwnym do ruchu wskazówek zegara, co jest kluczowe w obróbce CNC. Parametry X20.0 Z-10.0 I0 K-10 wskazują na konkretne wartości, które definiują geometrię tego ruchu. I oraz K oznaczają odpowiednio odległości do środka łuku w osiach X i Z, co wpływa na promień krzywizny. Poprawne zrozumienie tych parametrów oraz ich zastosowanie jest niezbędne dla efektywnego programowania obrabiarek sterowanych numerycznie. W praktyce, umiejętność interpretacji rysunków technicznych i odpowiedniego pisania programów obróbczych, zgodnie z normami ISO, zapewnia precyzyjność i jakość obrabianych elementów, co jest kluczowe w branży produkcyjnej.

Wybór innych odpowiedzi może wynikać z nieprawidłowej interpretacji ruchów narzędzia. Na przykład, opcja B może sugerować ruch prostoliniowy, co jest sprzeczne z instrukcją G03, a jednocześnie nie uwzględnia geometrii łuku. W przypadku, gdy programista pomyli ruchy prostoliniowe z łukowymi, może to prowadzić do nieprawidłowego wykonania detali, które nie będą spełniały wymogów wymiarowych. Rozumienie różnych rodzajów ruchów narzędzi, jak G01 dla ruchu liniowego czy G02 oraz G03 dla ruchów po łuku, jest kluczowe w programowaniu CNC. Wybór opcji C może także wynikać z błędnej analizy parametrów, co pokazuje, jak ważne jest znajomość geometrii narzędzia. Niezrozumienie roli I oraz K w kontekście ruchu może prowadzić do błędów w programie, co z kolei skutkuje marnotrawieniem materiałów i czasu produkcji. W branży obróbczej zrozumienie standardów oraz dobre praktyki są podstawą do eliminowania błędów w procesie produkcji. Dlatego umiejętność analizy instrukcji programowania oraz rysunków technicznych jest niewątpliwie kluczowa dla każdego specjalisty w tej dziedzinie.