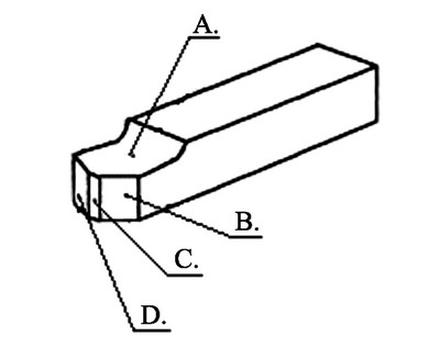

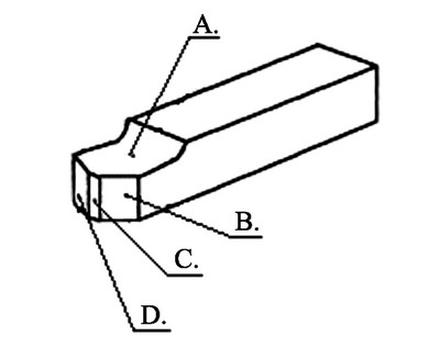

Odpowiedź C jest prawidłowa, ponieważ przejściowa powierzchnia przyłożenia ostrza noża tokarskiego to kluczowy element procesu obróbczej pracy tokarki. Powierzchnia ta styka się z obrabianym materiałem i jest odpowiedzialna za skuteczność skrawania. Na rysunku, wskazana powierzchnia C rzeczywiście znajduje się w miejscu, gdzie ostrze noża dotyka materiału, co jest zgodne z zasadami obróbczej technologii. W praktyce, odpowiednie ustawienie i kształt tej powierzchni mają istotny wpływ na jakość wykończenia powierzchni obrabianego elementu. W branży tokarskiej, zgodnie z normami ISO, istotne jest, aby przejściowe powierzchnie przyłożenia były precyzyjnie zaprojektowane, co zapewnia minimalne zużycie narzędzi oraz zmniejsza ryzyko uszkodzenia obrabianego materiału. Przy odpowiednim doborze geometrii ostrza, można osiągnąć wyższą wydajność obróbcza oraz lepsze parametry skrawania, co jest kluczowe w produkcji seryjnej. Zrozumienie tej koncepcji jest niezbędne dla każdego technika w obszarze obróbki skrawaniem.

Wybierając niewłaściwą odpowiedź, można wpaść w pułapkę nieprawidłowego zrozumienia roli poszczególnych powierzchni w narzędziach skrawających. Powierzchnie oznaczone literami A, B i D, mimo że mogą wydawać się istotne w kontekście ostrza noża tokarskiego, nie pełnią funkcji przejściowej powierzchni przyłożenia. Często zdarza się, że osoby uczące się technologii obróbczej mylą różne powierzchnie narzędzia, co prowadzi do błędnych wniosków na temat ich działania. W przypadku powierzchni A, może być ona postrzegana jako powierzchnia prowadząca, co jest mylnym podejściem, ponieważ jej rola to nie kontakt z obrabianym materiałem, ale pomoc w stabilizacji narzędzia. Z kolei odpowiedzi B i D wydają się być powierzchniami pomocniczymi, które nie mają bezpośredniego kontaktu z materiałem, a ich funkcja jest zgoła inna. Zrozumienie różnic pomiędzy tymi powierzchniami jest kluczowe dla efektywności procesu skrawania. W praktyce, niepoprawne zidentyfikowanie przejściowej powierzchni przyłożenia prowadzi do niewłaściwego ustawienia narzędzi, co z kolei może powodować gorsze wyniki obróbcze, zwiększone zużycie narzędzi oraz nieodpowiednią jakość wykończenia powierzchni. Dobrze jest również pamiętać, że w kontekście obróbczej technologii, precyzyjne zrozumienie geometrii narzędzi to podstawa do osiągnięcia sukcesu w każdej produkcji związanej z obróbką metali.