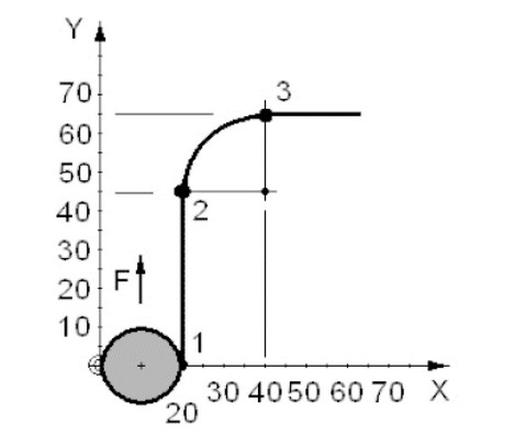

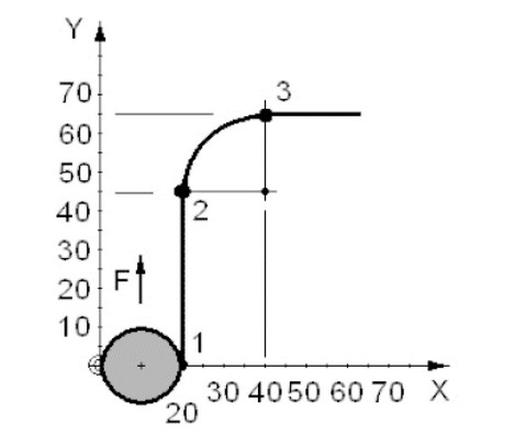

Wybrana odpowiedź jest poprawna, ponieważ dokładnie odzwierciedla sekwencję ruchów freza, które są wymagane do przeprowadzenia obróbki z punktu 1 do punktu 3. Instrukcje G1 i G41 oznaczają liniowy ruch narzędzia z kompensacją promienia w lewo, co jest istotne w kontekście precyzyjnej obróbki. Ruch G1 X20 Y45 wskazuje na przemieszczenie do punktu 2 wzdłuż osi Y, co jest zgodne z wymaganiami geometrystycznymi przedstawionymi w rysunku. Następnie, ruch G2 X40 Y65 I20 J0 definiuje łuk, który prowadzi frez do punktu 3, przy czym I20 i J0 określają środek łuku względem punktu startowego. Takie podejście do programowania CNC jest zgodne z najlepszymi praktykami w obszarze obróbki skrawaniem, zapewniając zarówno dokładność, jak i efektywność. W kontekście praktycznym, umiejętność prawidłowego formułowania takich koderów G jest kluczowa dla operatorów maszyn CNC, którzy muszą zapewnić optymalną jakość obróbki oraz minimalizację błędów w cyklu produkcyjnym.

W przypadku analizy niepoprawnych odpowiedzi można zauważyć szereg nieścisłości związanych z interpretacją ruchów freza. Wiele z tych odpowiedzi mylnie definiuje sekwencję przemieszczeń, co prowadzi do nieprawidłowego użycia kodów G. Na przykład, w jednym z błędnych zapisów zastosowano G42, co oznacza kompensację promienia w prawo, podczas gdy w tej sytuacji wymagana jest kompensacja w lewo. Zastosowanie G41, jak w poprawnej odpowiedzi, jest kluczowe do precyzyjnego prowadzenia narzędzia wzdłuż konturu obrabianego przedmiotu. Ponadto, błędne przemieszczenia w kierunku Y, takie jak ruch do Y60 zamiast Y45, mogą prowadzić do nieprawidłowego programu, który nie odwzorowuje rzeczywistej geometrii wymaganej do obróbki. Często w takich sytuacjach pojawia się błąd wynikający z braku zrozumienia zasady działania kodów G oraz ich wpływu na ścieżkę narzędzia. Właściwe zrozumienie i umiejętność korzystania z kodów G jest fundamentalne dla operatorów CNC, którzy powinni dążyć do poprawnego odzwierciedlenia zamierzonych ruchów w programie, aby uniknąć nieefektywności i błędów w obróbce. W kontekście standardów branżowych, kluczowe jest także przestrzeganie procedur testowania programów CNC przed ich realizacją na maszynach, co pozwala na wczesne wychwycenie potencjalnych błędów.