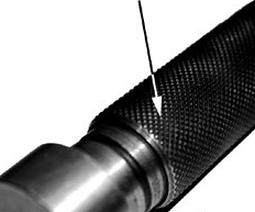

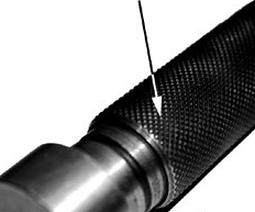

Radełkowanie jest procesem obróbki powierzchni, który polega na tworzeniu na niej regularnych, krzyżowych nacięć, co znacząco zwiększa przyczepność oraz estetykę obiektu. Dzięki zastosowaniu radełkowania, można uzyskać powierzchnie, które lepiej chwytają i stabilizują inne elementy, co jest szczególnie istotne w branży motoryzacyjnej oraz budowlanej. Przykładem zastosowania radełkowania jest produkcja uchwytów narzędziowych czy części maszyn, gdzie odpowiednia tekstura powierzchni jest kluczowa dla funkcjonalności. Warto również zwrócić uwagę na normy branżowe, takie jak ISO 1302, które określają wymagania dotyczące obróbki powierzchni, w tym również radełkowania, podkreślając jego znaczenie w kontekście jakości i trwałości wyrobów. Zastosowanie radełkowania w obróbce powierzchni jest zgodne z dobrymi praktykami inżynieryjnymi, które promują efektywność i bezpieczeństwo produktów. Osoby pracujące w branży obróbczej powinny być świadome korzyści płynących z tej techniki, aby móc w pełni wykorzystać jej potencjał.

Wybór frezowania, szlifowania lub gwintowania w kontekście obróbki powierzchni z charakterystycznym wzorem krzyżowym jest nieodpowiedni, ponieważ każda z tych metod ma swoje specyficzne zastosowania, które nie prowadzą do uzyskania opisanego efektu. Frezowanie to proces skrawania, w którym narzędzie obracające się wytwarza powierzchnię, ale jego głównym celem jest nadanie odpowiednich kształtów oraz wymiarów, a nie tworzenie wzorów. Z kolei szlifowanie, polegające na usuwaniu materiału za pomocą narzędzi ściernych, ma na celu wygładzenie powierzchni, co również nie prowadzi do powstania charakterystycznych nacięć. Gwintowanie, natomiast, to proces wytwarzania gwintów, co jest całkowicie innym aspektem obróbki mechanicznej, nie mającym związku z tworzeniem wzorów na powierzchni. Typowe błędy myślowe w tym przypadku mogą wynikać z nieodpowiedniego rozumienia celów poszczególnych metod obróbczych oraz ich wpływu na właściwości mechaniczne i estetyczne wyrobów. Przy wyborze odpowiedniej technologii obróbczej konieczne jest zrozumienie, jakie rezultaty chcemy osiągnąć oraz jakie są wymagania dotyczące danego elementu, w tym również normy jakościowe i funkcjonalne. Wiedza na temat różnic pomiędzy tymi metodami jest kluczowa dla skutecznej obróbki i zapewnienia wysokiej jakości produktów.