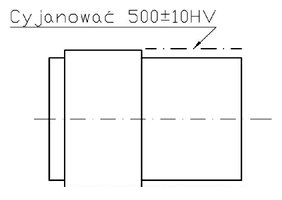

Wybór odpowiedzi "węgloazotowaniem" jest zasadny, ponieważ proces ten łączy w sobie nasycenie stali zarówno węglem, jak i azotem. Na rysunku technicznym znajduje się informacja o twardości powierzchniowej wynoszącej 500±10HV, co jest charakterystyczne dla stali poddanej obróbce węgloazotowaniem. Węgloazotowanie jest szeroko stosowane w przemyśle, szczególnie w produkcji komponentów narażonych na wysokie obciążenia i zużycie, jak elementy przekładni czy wały korbowe. Technika ta pozwala na uzyskanie odpowiedniej twardości powierzchniowej, co przekłada się na zwiększoną odporność na ścieranie oraz poprawę właściwości mechanicznych. Warto też zauważyć, że proces ten jest zgodny z normami branżowymi, którymi kierują się przedsiębiorstwa zajmujące się obróbką metali, zapewniając wysoką jakość i trwałość produktów. Dlatego poprawność tej odpowiedzi jest istotna nie tylko z perspektywy teoretycznej, ale także praktycznej w kontekście realnych zastosowań w przemyśle.

Wybór odpowiedzi innej niż "węgloazotowaniem" wskazuje na możliwe nieporozumienia dotyczące procesów obróbki cieplno-chemicznej. Nawęglanie, jako proces, koncentruje się jedynie na nasyceniu stali węglem, co może prowadzić do twardości powierzchniowej, ale nie uwzględnia azotu, który jest kluczowy dla uzyskania odpowiednich właściwości węgloazotowania. Azotowanie, z kolei, polega na nasyceniu stali azotem, a nie węglem, co również nie odpowiada opisanym parametrom na rysunku. Hartowanie to proces, który polega na szybkim schładzaniu stali po nagrzaniu, co zmienia jej strukturę, ale nie jest to proces chemiczny nasycania, jak w przypadku węgloazotowania. Typowym błędem myślowym jest nieodróżnianie procesów nasycania od hartowania oraz mylenie ich ze sobą. Aby skutecznie zrozumieć różnice między tymi procesami, ważne jest zwrócenie uwagi na specyfikację materiałów oraz ich zastosowania. Na przykład, węgloazotowanie jest kluczowe dla elementów wymagających dużej twardości i odporności na zużycie, natomiast nawęglanie czy azotowanie mogą nie zapewnić wymaganych właściwości w danym kontekście. Zrozumienie tych różnic jest fundamentalne w branży obróbczej, aby uniknąć nieodpowiednich wyborów materiałowych oraz technologicznych.