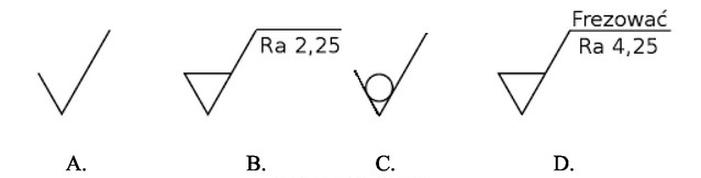

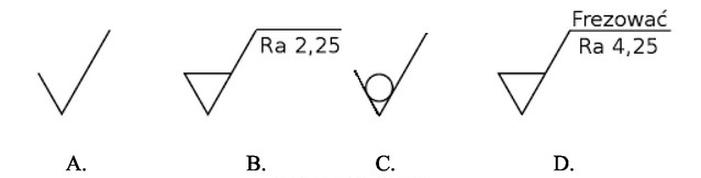

Poprawna odpowiedź na pytanie dotyczy znaku chropowatości, który oznacza powierzchnie nieobrabiane w danej operacji. Symbol ten, reprezentowany przez trójkąt skierowany wierzchołkiem do dołu, jest zgodny z normą ISO 1302, która definiuje zasady stosowania znaków chropowatości. Użycie tego znaku na rysunkach technicznych wskazuje, że powierzchnia nie będzie poddawana dalszej obróbce, co ma istotne znaczenie w kontekście technologii produkcji. W praktyce, ten znak jest często wykorzystywany w dokumentacji inżynieryjnej, aby uniknąć nieporozumień między projektantami a wykonawcami. Dla przykładu, w przypadku części maszyn, odpowiednie oznaczenie powierzchni pozwala na precyzyjne określenie, które obszary powinny być pozostawione w stanie surowym, co jest kluczowe dla zachowania odpowiednich tolerancji i parametrów technicznych. Dzięki temu, przy zastosowaniu właściwych znaków chropowatości, możemy efektywnie zarządzać procesem produkcji oraz kontrolować jakość wytwarzanych komponentów.

Wybór błędnej odpowiedzi może wynikać z mylenia znaków chropowatości oraz ich zastosowania w kontekście obróbki powierzchni. Odpowiedzi, które nie odnoszą się do trójkąta skierowanego w dół, mogą być interpretowane jako oznaczenia dla różnych typów chropowatości, które dotyczą powierzchni obrobionych, a nie surowych. Na przykład, symbol chropowatości z kropkami czy falistymi liniami zazwyczaj wskazuje na wymagania dotyczące jakości powierzchni, które mają być osiągnięte po obróbce. To może prowadzić do nieporozumień w procesie projektowania, gdzie ważne jest, aby wiedzieć, które powierzchnie pozostawić w stanie niezmienionym. Kluczowym błędem myślowym jest założenie, że każdy znak chropowatości jest do siebie podobny, a ich znaczenie jest uniwersalne. Niewłaściwe oznaczenie może prowadzić do błędów w produkcji, co w konsekwencji wpływa na jakość końcowego produktu. Stosowanie właściwych symboli według norm branżowych, jak ISO 1302, jest niezbędne do zapewnienia precyzyjnej komunikacji w zespole projektowym oraz z wykonawcami, co przekłada się na efektywność procesów produkcyjnych oraz redukcję kosztów związanych z błędami w obróbce.