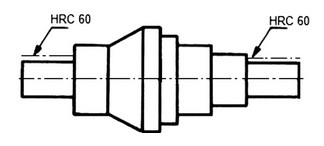

Odpowiedź węgloazotowane jest prawidłowa, ponieważ proces ten jest kluczowy dla uzyskania wymaganego poziomu twardości materiału, jakim jest HRC 60. Węgloazotowanie to proces cieplno-chemiczny, który polega na jednoczesnym nasyceniu powierzchni materiału węglem i azotem. W wyniku tego procesu, na powierzchni stali następuje wzrost twardości oraz odporności na zużycie, co jest niezbędne w przypadku elementów narażonych na wysokie obciążenia mechaniczne. Przykładowo, węgloazotowane stalowe komponenty znajdują zastosowanie w przemyśle motoryzacyjnym, gdzie wymagane są wysokie parametry wytrzymałościowe w połączeniu z odpornością na ścieranie. Warto przy tym zauważyć, że twardość HRC 60 jest osiągalna właśnie dzięki odpowiednim procesom obróbczo-chemicznym, co znajduje potwierdzenie w normach branżowych, takich jak ISO 10304, które dotyczą obróbki cieplnej stali. Takie standardy wskazują na konieczność stosowania węgloazotowania w celu osiągnięcia wymaganych właściwości materiałowych.

Wybór odpowiedzi polerowane, szlifowane czy fosforanowane wskazuje na niezrozumienie podstawowych procesów obróbczych i ich wpływu na twardość materiału. Polerowanie jest procesem, który ma na celu wygładzenie powierzchni materiału, ale nie wpływa na jego twardość. Owszem, może poprawić estetykę i zmniejszyć tarcie, jednak nie jest w stanie zwiększyć twardości stali do poziomu HRC 60. Szlifowanie, z kolei, jest procesem, który również służy do obróbki powierzchni, ale podobnie jak polerowanie, nie wnosi nic do twardości materiału. Natomiast fosforanowanie to proces chemiczny stosowany do ochrony przed korozją, który tworzy na powierzchni cienką warstwę fosforanu, co również nie ma związku z twardością. W praktyce, przy stosowaniu tych procesów, można spotkać się z mylnym przekonaniem, że prowadzą one do zwiększenia twardości, co jest błędne. Aby uzyskać wymagane parametry twardości, jak HRC 60, konieczne jest zastosowanie odpowiednich procesów, takich jak węgloazotowanie, które bezpośrednio wpływają na strukturę i właściwości stali. Rozumienie tych zależności jest kluczowe dla prawidłowego doboru technologii obróbczej w przemyśle.