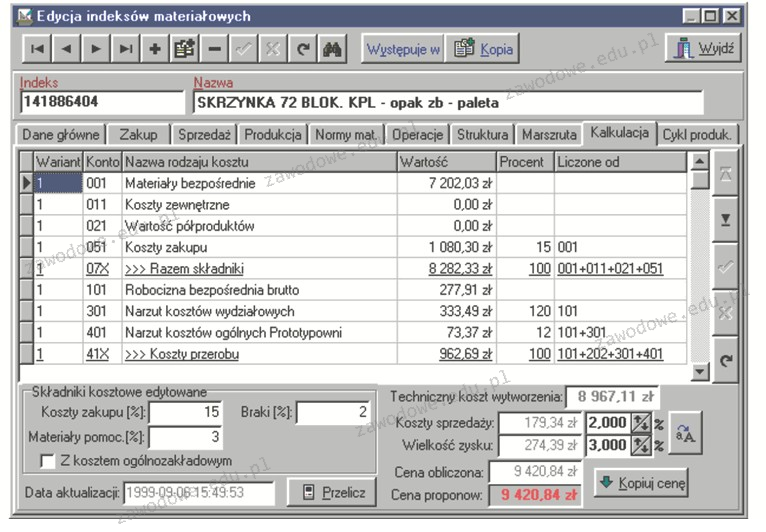

Odpowiedź "kalkulacja wyrobu" jest prawidłowa, ponieważ na przedstawionym zrzucie ekranu widać różne kategorie kosztów związane z procesem produkcji. Zawarte są tam materiały bezpośrednie, koszty zewnętrzne oraz robocizna, które razem stanowią fundament kalkulacji kosztów wytworzenia. Praktyka kalkulacji wyrobu jest kluczowa w zarządzaniu produkcją, ponieważ pozwala na dokładne określenie kosztów oraz na podejmowanie świadomych decyzji dotyczących cen sprzedaży, co ma bezpośredni wpływ na rentowność przedsiębiorstwa. W branży produkcyjnej standardy takie jak normy ISO 9001 promują systematyczne podejście do zarządzania jakością i kosztami, co jest niezbędne do zapewnienia efektywności procesów produkcyjnych. Dobrą praktyką jest regularne przeprowadzanie analiz kosztów oraz ich aktualizowanie w oparciu o zmiany w materiałach i procesach, co umożliwia optymalizację wydatków oraz zwiększenie konkurencyjności na rynku.

Wybór odpowiedzi dotyczącej cyklu produkcyjnego, marszruty wyrobu, czy norm materiałowych wskazuje na pewne nieporozumienia dotyczące koncepcji kalkulacji wyrobu. Cykl produkcyjny odnosi się do całego procesu wytwarzania, który obejmuje różnorodne etapy, ale nie skupia się bezpośrednio na analizie kosztów. Marszruta wyrobu to plan, który ilustruje, jak produkt przemieszcza się przez różne etapy produkcji, co jest bardziej związane z organizacją pracy niż z kalkulacją finansową. Z kolei normy materiałowe definiują ilości materiałów potrzebne do produkcji, ale nie zawierają szczegółowych informacji na temat kosztów związanych z ich wykorzystaniem. Te pomyłki mogą prowadzić do zrozumienia kalkulacji jako prostego zestawienia kosztów, a nie jako złożonego procesu analizy, który obejmuje wiele zmiennych, takich jak robocizna, koszty pośrednie i narzuty. W praktyce, odpowiednia kalkulacja wymaga dokładnych danych, analizy oraz często zastosowania modeli matematycznych i statystycznych, co jest kluczowe w branży produkcyjnej dla osiągania efektywności i konkurencyjności.