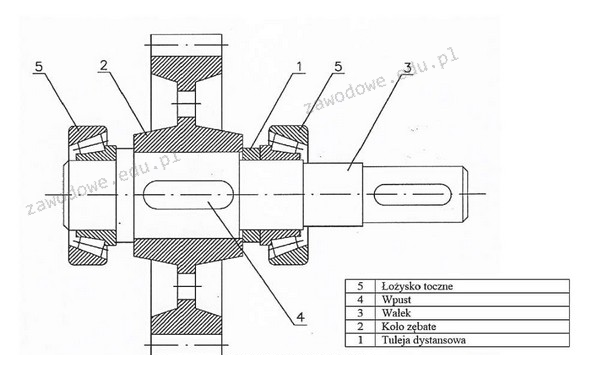

Prawidłowa odpowiedź dotycząca kolejności montażu podzespołu opiera się na analizie rysunku technicznego, który wskazuje, że odpowiednia sekwencja to 3, 4, 2, 1, 5, 5. Zaczynając od wałka (3), który jest kluczowym elementem przenoszącym moment obrotowy, zapewniamy fundament dla montażu pozostałych komponentów. Następnie należy zamontować wpust (4), który stabilizuje położenie elementów, eliminując możliwość ich przesunięcia. Koło zębate (2) pełni rolę w przenoszeniu napędu, dlatego jego umiejscowienie w odpowiednim momencie montażu jest krytyczne. Tuleja dystansowa (1) zapewnia odpowiednią przestrzeń między kołem zębatym a innymi elementami, co jest niezbędne dla prawidłowego działania całego systemu. Na koniec montujemy dwa łożyska toczne (5, 5), które wspierają ruch rotacyjny i zmniejszają tarcie. Taka sekwencja montażu jest zgodna z zasadami inżynierii mechanicznej i zapewnia długoterminową trwałość podzespołu, co jest kluczowe w kontekście standardów ISO, które kładą duży nacisk na jakość i efektywność procesów produkcyjnych.

Błędne odpowiedzi na pytanie o kolejność montażu podzespołu wynikają z nieprawidłowego zrozumienia zarówno rysunku technicznego, jak i zasad montażu elementów mechanicznych. Często, przy wyborze nieodpowiedniej sekwencji, użytkownicy mogą pomylić rolę poszczególnych komponentów. Na przykład, montaż wałka w dowolnym innym miejscu niż na początku procesu prowadzi do zwiększonego ryzyka uszkodzenia późniejszych elementów, takich jak koło zębate czy wpust. Często pojawia się również błąd w postrzeganiu, które elementy powinny być montowane razem. Na przykład, łożyska toczne powinny być montowane na końcu, aby zapewnić, że wszystkie inne elementy są już na miejscu i ustabilizowane, co zmniejsza ryzyko ich uszkodzenia podczas montażu. Kolejność montażu nie jest tylko techniczną formalnością, ale kluczowym czynnikiem wpływającym na efektywność działania podzespołu oraz jego trwałość. Dlatego tak ważne jest, aby zapoznać się z najlepszymi praktykami montażu i przestrzegać ich, aby uniknąć kosztownych błędów i nieefektywności w działaniu systemu. Dobre praktyki montażowe powinny być zawsze stosowane w kontekście inżynieryjnym, a ich ignorowanie może prowadzić do poważnych konsekwencji dla funkcji i wydajności całego urządzenia.