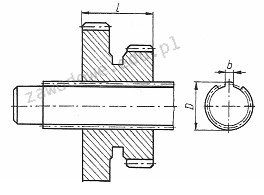

Połączenie wału z kołem zębatym, które jest przedstawione na rysunku, jest połączeniem wielowypustowym. Charakterystyczne rowki, które są widoczne na obwodzie wału, pełnią kluczową rolę w przenoszeniu momentu obrotowego. Połączenia wielowypustowe są szeroko stosowane w różnych aplikacjach inżynieryjnych, w tym w przekładniach, mechanizmach przekazywania napędu oraz w automatycznych skrzyniach biegów. Ich zaletą jest możliwość przenoszenia dużych obciążeń przy jednoczesnym zachowaniu wysokiej efektywności energetycznej. Dodatkowo, połączenia te wykonane są zgodnie z normami ISO, co zapewnia wysoką jakość i niezawodność w eksploatacji. W zastosowaniach przemysłowych, gdzie wymagana jest precyzja oraz możliwość łatwej wymiany komponentów, połączenia wielowypustowe stanowią standardowy wybór. Warto również zauważyć, że ich projektowanie wymaga uwzględnienia odpowiednich tolerancji i materiałów, aby zminimalizować zużycie i wydłużyć żywotność elementów mechanicznych.

Nieprawidłowe odpowiedzi wynikają z nieporozumienia dotyczącego typów połączeń mechanicznych. Połączenie kołkowe, oparte na wprowadzeniu stalowych kołków do otworów w obydwu elementach, jest stosowane w aplikacjach, gdzie wymagana jest wysoka stabilność, ale nie przenosi dużych momentów obrotowych. W przypadku połączeń wpustowych, stosowanych głównie w mniejszych aplikacjach, rowki nie są na tyle silne, aby mogły skutecznie przenosić duże obciążenia, co czyni je mniej odpowiednimi w kontekście przenoszenia mocy. Połączenia klinowe, które są często mylone z wielowypustowymi, również nie są odpowiednie w tym przypadku. Choć mogą zapewnić pewne przenoszenie momentu, ich zastosowanie ogranicza się do specyficznych mechanizmów, takich jak dźwignie czy przekładnie o prostszej konstrukcji. Typowe błędy myślowe, które prowadzą do takich wniosków, to niedostateczna znajomość różnic między tymi połączeniami a także ignorowanie wymagań dotyczących obciążeń, jakie mogą występować w danym zastosowaniu. Warto przy tym pamiętać, że zrozumienie zasad działania poszczególnych połączeń mechanicznych jest kluczowe dla prawidłowego projektowania systemów inżynieryjnych oraz ich późniejszej eksploatacji. Właściwy dobór połączenia ma istotny wpływ na efektywność i bezpieczeństwo pracy maszyn.