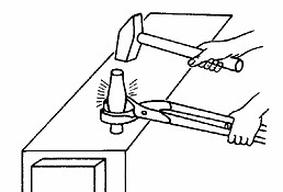

Spęczanie to proces, który ma kluczowe znaczenie w obróbce metali, szczególnie w kontekście kucia ręcznego. Podczas spęczania, materiał metalowy ulega odkształceniu plastycznemu w wyniku działania sił mechanicznych, co prowadzi do zwiększenia jego średnicy. W przedstawionym na rysunku przykładzie, uderzenie młotem na określonym odcinku materiału powoduje lokalne powiększenie przekroju poprzecznego, co jest charakterystyczne dla tego procesu. Spęczanie jest często stosowane w produkcji elementów o dużych średnicach, takich jak wały, tuleje, czy inne części maszyn. W praktyce, technika ta pozwala na uzyskanie pożądanej struktury materiału oraz podniesienie właściwości mechanicznych, takich jak wytrzymałość czy plastyczność. Dobrą praktyką w procesach spęczania jest kontrolowanie temperatury oraz szybkości kucia, co pozwala na optymalne wykorzystanie właściwości materiałów. W standardach branżowych, takich jak ISO 9001, podkreśla się znaczenie właściwego procesu obróbczy dla zapewnienia wysokiej jakości produktów.

Wybór jednej z pozostałych odpowiedzi może wynikać z nieporozumienia dotyczącego procesów obróbczych metali oraz ich charakterystyk. Odsadzanie to proces, w którym materiał jest formowany przez usunięcie jego części, co jest odwrotne do tego, co dzieje się w przypadku spęczania. Z kolei wyginanie polega na deformacji materiału przez jego łamanie, co również nie odpowiada opisanemu na rysunku kuciu, gdzie materiał jest plastycznie odkształcany w wyniku uderzenia. Poszerzanie, chociaż z pozoru może wydawać się zbliżone do spęczania, różni się pod względem procedury i efektu końcowego, ponieważ poszerzanie zazwyczaj odnosi się do zwiększenia wymiarów w szerszym zakresie bez skupienia na lokalnym obszarze, jak to ma miejsce w procesie spęczania. Kluczowe dla zrozumienia tych procesów jest pojęcie odkształcenia plastycznego, które jest fundamentalne dla kucia metali. Niezrozumienie różnic między tymi operacjami prowadzi do powszechnych błędów w interpretacji procesów obróbczych. W nazewnictwie technicznym bardzo istotne jest precyzyjne określenie, jakie operacje są wykonywane, aby uniknąć nieporozumień w komunikacji między inżynierami a wykonawcami, co może mieć wpływ na jakość finalnego produktu.