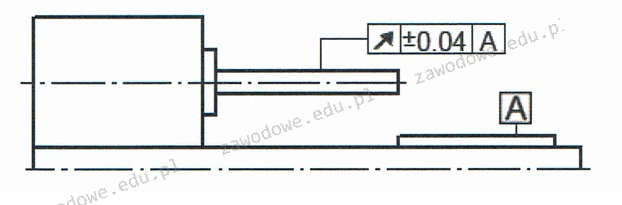

Czujnik zegarowy to zaawansowane narzędzie pomiarowe, które umożliwia precyzyjny pomiar małych odchyłek, takich jak przedstawiona w pytaniu odchyłka z tolerancją ±0.04 mm. Jego konstrukcja pozwala na odczyt z wysoką dokładnością, co jest kluczowe w różnych zastosowaniach inżynieryjnych i produkcyjnych. Na przykład, czujniki zegarowe są szeroko stosowane w przemyśle motoryzacyjnym do kontrolowania wymiarów komponentów silników, gdzie nawet niewielkie odchyłki mogą prowadzić do problemów z jakością lub wydajnością. Używanie czujnika zegarowego jest zgodne z najlepszymi praktykami w zakresie pomiarów, ponieważ pozwala na uzyskanie powtarzalnych i wiarygodnych wyników. Dodatkowo, czujnik ten może być używany w połączeniu z innymi narzędziami pomiarowymi, co zwiększa elastyczność w procesie pomiaru. Kluczowe jest również zrozumienie, że czujnik zegarowy może być wykorzystywany do pomiaru nie tylko odchyłek, ale także do oceny geometracji elementów, co czyni go niezastąpionym w obróbce precyzyjnej.

Wybór suwmiarki do pomiaru odchyłek wskazanych na rysunku może wydawać się na pierwszy rzut oka sensowny, jednak w praktyce jest to rozwiązanie, które nie zapewnia wymaganej precyzji. Suwmiarki, mimo iż są powszechnie stosowanymi narzędziami pomiarowymi, mają ograniczenia, zwłaszcza w kontekście pomiarów małych odchyłek. Ich dokładność zależy od umiejętności użytkownika oraz od stanu technicznego narzędzia, co może prowadzić do błędów w odczycie. Ponadto, suwmiarka nie jest zaprojektowana do pomiarów z taką dużą dokładnością, jaka jest wymagana w przypadku odchyłek ±0.04 mm. Płytki wzorcowe natomiast służą głównie do kalibracji innych narzędzi pomiarowych, a nie do bezpośredniego pomiaru. Ich użycie w tym kontekście jest niewłaściwe, ponieważ nie dostarczają informacji o bieżącym stanie wymiarów mierzonych elementów. Pasametr, chociaż może być użyteczny w specyficznych zastosowaniach, takich jak pomiar średnic wałków, również nie ma zastosowania w kontekście pomiaru odchyłek, do czego został zaprojektowany czujnik zegarowy. Kluczowe jest w tym przypadku zrozumienie, że dokładność i precyzja pomiaru są fundamentalne w inżynierii, a wybór odpowiednich narzędzi ma kluczowe znaczenie dla jakości produkcji i finalnych produktów.